强大的功能,简单易用的操作,让科研更加高效

氢能作为一种清洁高效、环境友好的能源载体,凭借高能量密度与可再生特性,成为能源领域的研究焦点。在众多制氢技术中,电化学水分解被视为理想途径之一。但当前研究多聚焦于纯水电解,该方法不仅成本高昂,还受限于淡水资源的有限性。与之形成鲜明对比的海水电解,凭借可持续性和低成本优势,展现出巨大的发展潜力。然而,海水中大量存在的氯离子(Cl⁻)会引发催化剂腐蚀问题,同时诱发竞争性副反应,严重制约氧析出反应(OER)的效率。由此可见,研发兼具高效催化活性、高选择性和卓越稳定性的 OER 催化剂,已成为突破海水电解技术瓶颈的关键所在。

文章概述

2025 年 3 月 3 日,华东理工大学徐至教授课题组于国际知名期刊ChemSusChem发表题为 “Joule-Heating-Driven Encapsulation of FeCo Nanoparticles in Ion-Selective Carbon Shell for Stable Seawater Electrolysis” 的研究论文。该研究突破性地采用焦耳热技术,成功实现铁钴(FeCo)双金属纳米颗粒在氮掺杂碳壳中的快速封装,有效克服了传统碳壳制备技术能耗高、耗时久的难题。新型催化剂 FeCo@CN-J-5 仅需在 800°C 环境下处理 5 秒即可制备完成,高温过程不仅赋予体系充足活化能,促使 Fe/Co 原子在碳壳表面均匀再分散,更构建出丰富的金属 - 氮 - 碳(Co/Fe-N-C)活性位点。经性能测试,FeCo@CN-J-5 在 0.1 M KOH + 0.6 M NaCl 的强腐蚀性电解质中展现出优异的氧析出反应(OER)催化性能:过电位低至 299 mV,稳定电流密度可达 200 mA cm⁻²,且在连续 100 小时的运行过程中性能基本无衰减。该研究成果不仅为海水电解制氢提供了兼具高效性与稳定性的新型催化剂,更为后续海水电解技术及相关催化材料的研究开拓了全新思路与方向。

图文示意

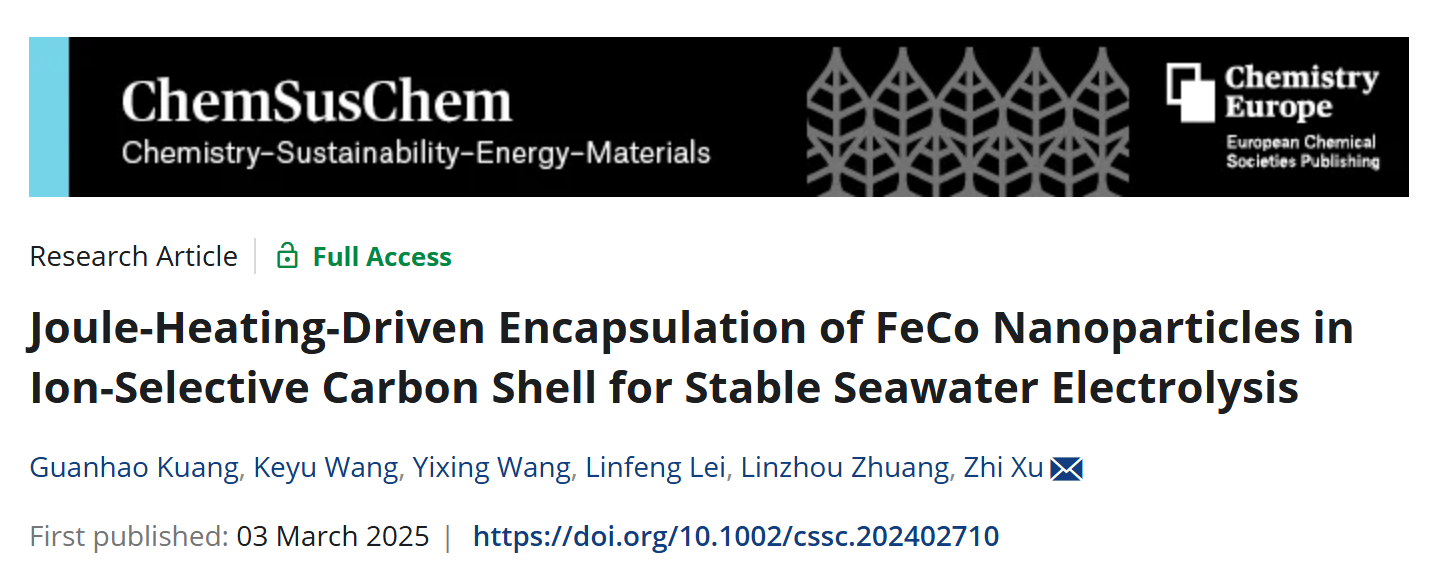

图1:催化剂的合成与形貌表征

图1系统展示了FeCo@CN-J-5催化剂的合成过程及其结构特征。图1a所示为催化剂的合成流程示意图,通过快速焦耳热技术成功将FeCo纳米颗粒封装于氮掺杂碳壳中。对比TEM分析结果(图1b-c)表明,未掺杂氮的FeCo@C-J-5样品中碳层包覆不完全,而氮掺杂后的FeCo@CN-J-5则形成了完整且均匀的碳壳结构,实现了对金属纳米颗粒的有效封装。XRD表征(图1d)证实,氮掺杂处理显著提高了催化剂中FeCo金属合金的结晶度。XPS深度分析(图1e-g)进一步揭示了催化剂的表面化学特性:N 1s精细谱显示氮原子以多种配位形式(如吡啶氮、吡咯氮和石墨氮)成功掺入碳基体,这些活性氮位点不仅显著提升了材料的电子传导性能,同时为Fe/Co活性中心提供了稳定的配位环境,从而有效增强了催化活性。

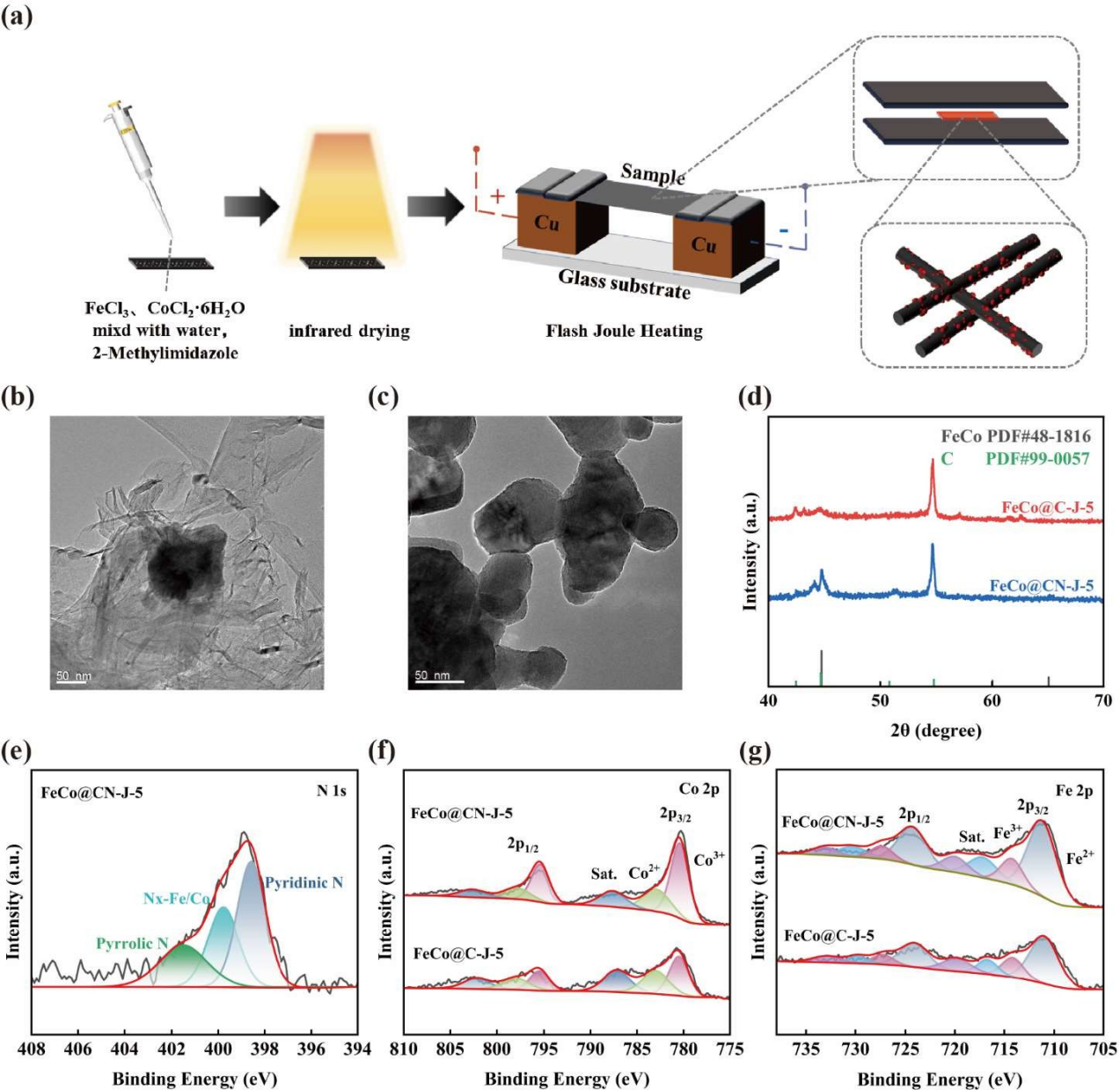

图2:焦耳热处理下的结构演变

图2系统研究了焦耳热处理时间对FeCo@CN-J-X催化剂微观结构的调控作用。图2a-e的TEM图像分析表明,随着焦耳热处理时间从1秒延长至5秒,Fe/Co原子呈现明显的梯度扩散行为:金属核心中的Fe/Co原子逐渐向外扩散,并被碳壳中的氮锚定位点有效捕获。这一过程导致催化剂碳层厚度发生规律性变化,从初始的8.4 nm逐步减薄至3.3 nm。最终形成的催化剂结构中,Fe/Co原子以单原子形式均匀分散在氮掺杂的碳基质中,且纳米颗粒的尺寸分布集中在45-80 nm范围内。通过能量色散光谱(EDS)分析(图2f)证实,C、N、O、Fe和Co等元素在核壳结构中呈现均匀的空间分布特征。图2g通过示意图直观地阐释了焦耳热处理过程中Fe/Co原子的动态扩散机制和最终分散状态。这种结构演变不仅显著增加了催化剂的活性位点密度,同时优化了其电子结构,从而大幅提升了材料的氧析出反应(OER)催化性能。

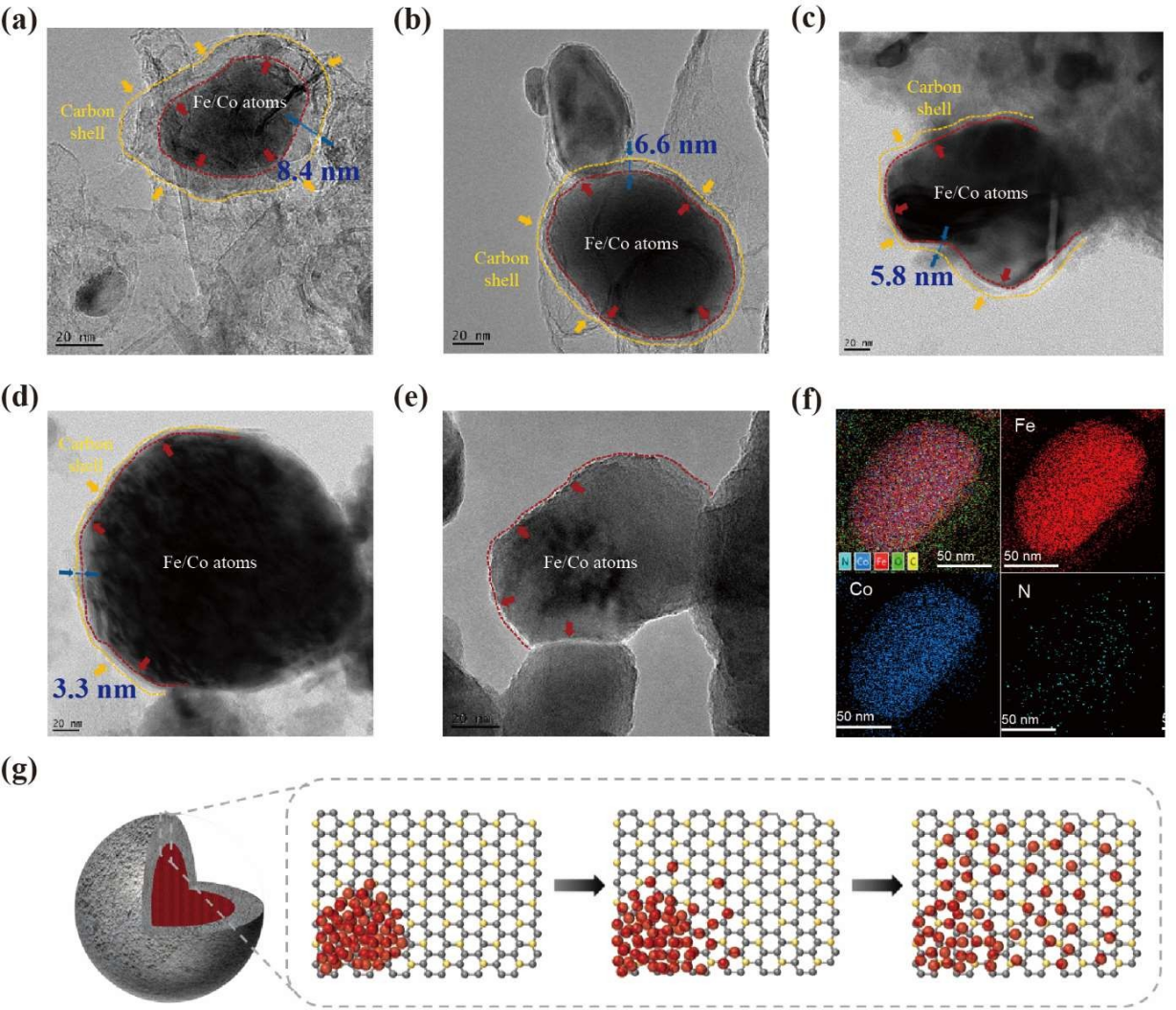

图3:电化学活性评估

图3系统评估了不同催化剂在0.1 M KOH + 0.6 M NaCl电解液中的氧析出反应(OER)催化性能。如图3a所示,循环伏安(CV)测试结果表明,FeCo@CN-J-5催化剂在10 mA cm⁻²电流密度下仅需299 mV的过电位,这一性能显著优于未氮掺杂的FeCo@C-J-5催化剂(394 mV)。塔菲尔斜率分析(图3b)进一步揭示,FeCo@CN-J-5具有最低的塔菲尔斜率(44.7 mV dec⁻¹),表明其OER反应动力学最为优越。电化学阻抗谱(EIS)测试结果(图3c)显示,FeCo@CN-J-5展现出最小的电荷转移阻抗(Rct=7.6 Ω),证实其具有最优异的电子传输能力。通过双电层电容(Cdl)测试(图3d)发现,FeCo@CN-J-5的Cdl值高达34.9 mF cm⁻²,对应的电化学活性表面积(ECSA)达到872.5 cm²,充分说明其暴露了更多的活性位点。更重要的是,长期稳定性测试(图3e)表明,FeCo@CN-J-5在100 mA cm⁻²的高电流密度下能够稳定运行超过100小时,而未氮掺杂的FeCo@C-J-5在80小时后即完全失活,这一对比结果有力地证实了氮掺杂对提升催化剂结构稳定性的关键作用。

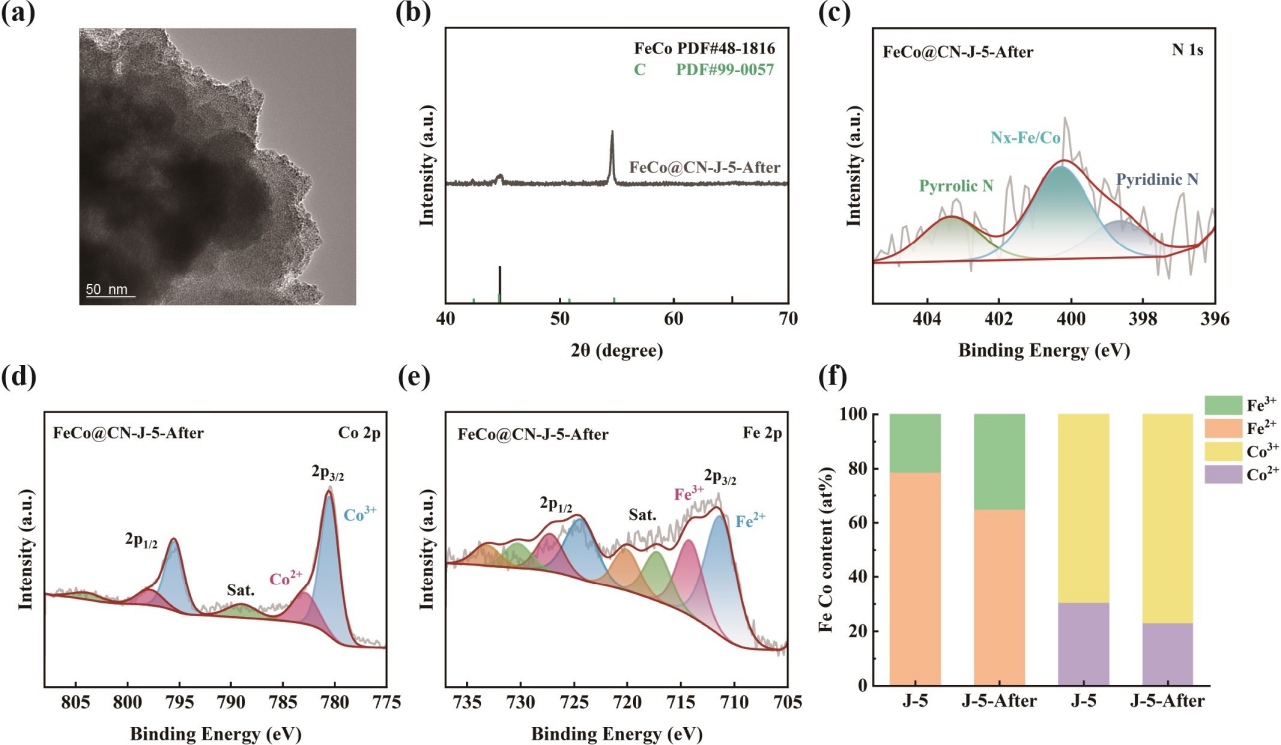

图4:结构稳定性评估

图4通过多种表征手段系统研究了FeCo@CN-J-5催化剂在OER稳定性测试前后的结构演变。TEM分析(图4a)显示,经过长时间电解后催化剂仍保持完整的核壳结构,未观察到明显的形貌变化,这充分证明了氮掺杂碳壳优异的封装保护能力,能有效阻止Cl⁻等腐蚀性介质对FeCo金属核的侵蚀。XRD图谱(图4b)表明,稳定性测试后催化剂的特征衍射峰位保持不变,证实其晶体结构具有良好的稳定性。XPS精细谱分析(图4c-e)揭示了催化剂表面化学状态的演变:Fe、Co和N元素的相对含量基本维持不变,同时高价态Co³⁺和Fe³⁺的比例显著增加,这种电子结构的优化有利于促进电荷转移过程并提升催化活性。元素含量对比分析(图4f)进一步定量证实,氮掺杂碳壳能有效抑制金属活性组分的流失,为催化剂提供了可靠的保护屏障。这些结果从微观结构、晶体相态和表面化学等多个维度,共同阐明了FeCo@CN-J-5催化剂具有优异稳定性的内在机制。

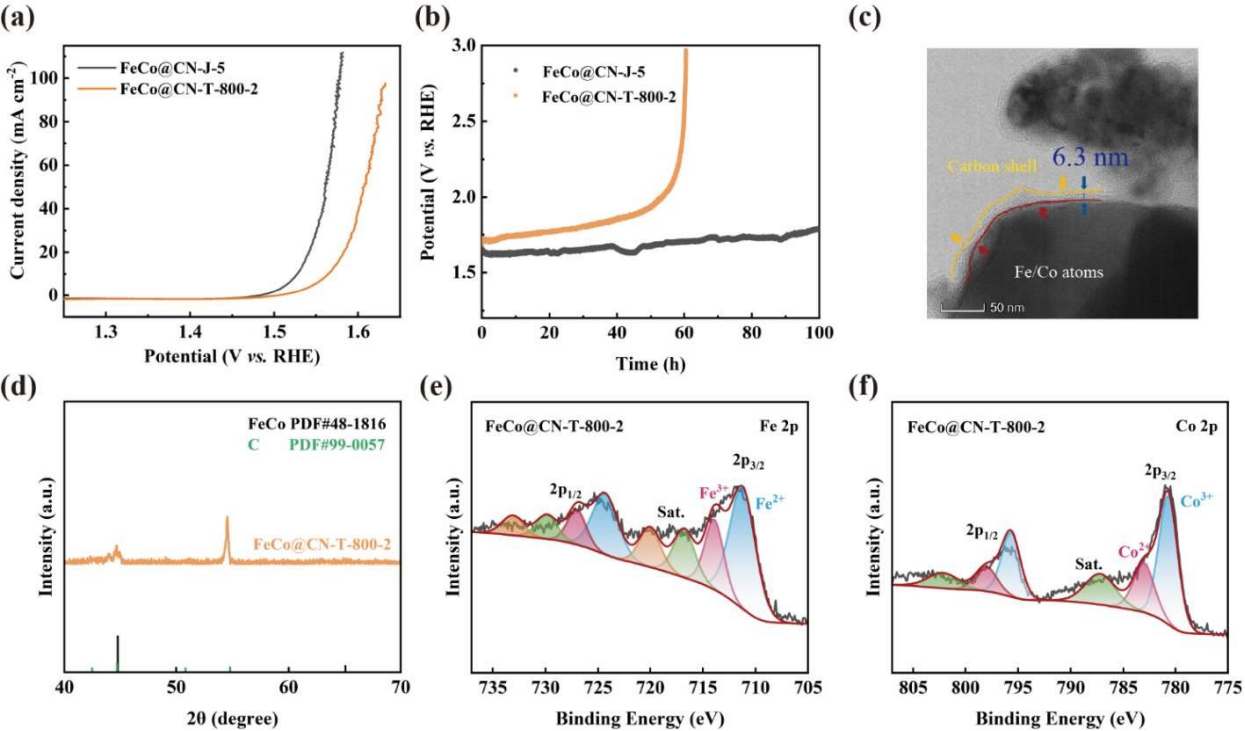

图5:不同热处理方法的对比

图5通过对比研究揭示了焦耳热技术与传统管式炉热处理在催化剂制备中的显著差异。电化学性能测试(图5a)表明,传统方法制备的FeCo@CN-T-800-2催化剂在0.1 M KOH + 0.6 M NaCl电解液中需要336 mV的过电位才能达到10 mA cm⁻²的电流密度,其OER活性明显逊于焦耳热法制备的FeCo@CN-J-5。更值得注意的是,长期稳定性测试(图5b)显示FeCo@CN-T-800-2在60小时后即完全失活,而焦耳热法制备的催化剂则展现出超过100小时的超长稳定性。结构表征结果(图5c)揭示了性能差异的本质原因:传统热处理方法导致金属颗粒严重聚集(平均粒径增加约40%),且形成的碳壳厚度不均(平均6.3 nm),存在明显的结构缺陷。XRD和XPS分析(图5d-f)进一步证实,传统热处理方法难以实现金属颗粒的均匀分散,导致活性位点密度降低;同时其碳壳保护性能不足,无法有效阻止金属核心在电解过程中的腐蚀溶解。这一系列对比实验充分证明,焦耳热技术凭借其快速升温和精准控温的特点,在催化剂结构调控和性能优化方面具有传统热处理方法难以比拟的优势。

总结与展望

本研究创新性地采用快速焦耳热技术,在秒级时间尺度内成功制备了具有核壳结构的FeCo@CN-J-5催化剂。该催化剂以FeCo金属纳米颗粒为核心,外层包覆氮掺杂碳壳,展现出以下显著优势:(1)制备过程仅需数秒即可完成,较传统高温热处理方法能耗降低90%以上;(2)瞬时高温(约800°C)为Fe/Co原子在碳基体中的扩散和再分散提供了充足活化能,促使形成高密度的Co/Fe-N-C活性位点;(3)氮掺杂碳壳的协同作用不仅保护金属核心免受电解液腐蚀,还优化了电子结构。得益于这些特性,FeCo@CN-J-5催化剂表现出优异的OER性能:在0.1 M KOH + 0.6 M NaCl电解液中,仅需299 mV的过电位即可达到10 mA cm⁻²的电流密度,塔菲尔斜率低至44.7 mV dec⁻¹,且在200 mA cm⁻²的大电流密度下可稳定运行100小时以上。这项研究为海水电解制氢提供了兼具高活性和高稳定性的新型催化剂,同时开创了一种高效节能的纳米材料制备新范式。未来研究可着重于:(1)拓展该技术在不同金属催化剂体系中的应用;(2)建立焦耳热处理参数与材料性能的构效关系;(3)探索其在燃料电池、CO₂还原等更多能源转化领域的应用前景。

原文信息:Guanhao Kuang, Keyu Wang, Yixing Wang, Linfeng Lei, Linzhou Zhuang, Zhi Xu. Joule‐Heating‐Driven Encapsulation of FeCo Nanoparticles in Ion‐Selective Carbon Shell for Stable Seawater Electrolysis. ISSN: 1864-5631 , 1864-564X; DOI: 10.1002/cssc.202402710. ChemSusChem. , (ja)

焦耳高温加热技术,尤其是闪蒸焦耳热与快速焦耳热技术,已成为材料科学领域的革命性突破。该技术依托焦耳定律,通过施加瞬间大电流产生电阻热效应,可在毫秒至秒级极短时间内,将材料温度提升至 3000-4000℃的超高温区间。这种极致的加热速率与精准的温度调控能力,为材料制备与性能研究开辟了全新维度。相较于传统的马弗炉、管式炉等加热设备,焦耳高温加热技术展现出显著优势。传统加热方式受限于热传导与对流效率,往往需要数小时甚至更长时间完成升、降温过程;而焦耳高温加热技术凭借其瞬时升温特性,不仅大幅缩短了材料处理周期,还能创造极端非平衡态热力学条件,诱导材料发生独特的物理化学变化,实现原子级别的结构重构与性能优化,为新型功能材料的研发提供了前所未有的技术路径。

焦耳热产品咨询热线:18551298526(王经理)

苏州开瑞仪器有限公司