强大的功能,简单易用的操作,让科研更加高效

随着5G技术和芯片性能的快速发展,智能折叠屏手机和可穿戴设备等紧凑型电子设备逐渐成为消费市场的主流。然而,这些设备的紧凑设计带来了显著的散热挑战,尤其是在长时间使用后,芯片过热会导致性能下降,影响用户体验。为了解决这一问题,石墨烯导热薄膜作为一种高效的散热材料,开始被引入高端电子产品的制造中。石墨烯导热薄膜的优势:石墨烯具有极高的热导率(约5000 W/mK),远超传统金属材料(如铜的热导率约为400 W/mK),因此成为电子设备散热管理的理想材料。石墨烯薄膜能够有效传导和分散设备内部产生的热量,防止芯片过热,从而维持设备的稳定性能。尽管石墨烯薄膜在热管理方面表现出色,但其制备过程存在一些挑战。传统的石墨烯薄膜制备方法通常需要在高温下进行长时间处理,这不仅消耗大量能源,还增加了生产成本。此外,这些方法在控制薄膜的均匀性和层状结构方面也存在一定的局限性,影响了石墨烯薄膜的性能。为了克服传统制备方法的不足,研究者们正在探索新的快速升温技术,如微波还原、激光照射和焦耳加热等。这些技术能够在短时间内实现石墨烯氧化物的还原,从而降低能源消耗和生产成本。随着这些技术的不断成熟,石墨烯导热薄膜有望在电子设备散热管理中得到广泛应用。特别是在5G设备、折叠屏手机和可穿戴设备等高性能电子产品中,石墨烯薄膜的应用将显著提升设备的散热效率,延长使用寿命,并改善用户体验。

2024年10月17日,华南理工大学李静教授研究团队在《ACS Applied Materials & Interfaces》上发表了一项重要研究成果,题为“Preparation of High Thermal Conductivity Graphene Films by Rapid Reduction with Low Energy Consumption”。该研究提出了一种基于焦耳热效应的快速制备高热导率石墨烯薄膜的新方法,为电子设备散热管理领域提供了创新性的解决方案。

研究背景与意义

随着5G技术和高性能电子设备的快速发展,散热问题成为制约设备性能和使用寿命的关键因素。石墨烯薄膜因其极高的热导率被认为是理想的散热材料,但传统制备方法存在能耗高、成本高、工艺复杂等问题。李静教授团队的研究通过创新性的快速还原技术,成功解决了这些问题,为石墨烯薄膜的规模化应用铺平了道路。

该研究的主要创新点在于采用焦耳热效应实现快速还原,并通过两步化学还原法和分阶段加热策略,优化了石墨烯薄膜的制备工艺。通过化学还原法对氧化石墨烯(GO)进行预处理,增加层间距并建立气体逸出通道。这一步骤有效避免了快速还原过程中气体释放对薄膜结构的破坏,为后续高温还原奠定了基础。

将预处理的氧化石墨烯薄膜夹在两层石墨板之间,利用焦耳热效应进行快速高温还原。加热过程分为8个阶段,每个阶段持续100秒,总还原时间为800秒。前4个阶段:电流差设定为20A,实现缓慢升温,避免薄膜因温度骤升而破裂。后4个阶段:当温度达到870°C后,每个阶段的电流差增加至100A,实现快速加热,最终峰值温度达到2500°C。通过该方法制备的石墨烯薄膜具有以下优异性能:薄膜厚度为20 μm,密度为2.01 g/cm³,具有良好的机械强度和柔韧性。面内热导率达到1012 W/(m·K),与氧化石墨烯相比,热导率提高了约1.5倍。薄膜的散热性能更加均匀,能够有效分散热量,避免局部过热。

与传统高温长时间处理方法相比,焦耳热效应快速还原技术显著降低了能耗。总还原时间仅为800秒,大幅提高了生产效率。简化了制备工艺,降低了生产成本。通过分阶段加热策略,避免了薄膜破裂,确保了薄膜的均匀性和高性能。该方法制备的高热导率石墨烯薄膜在电子设备散热领域具有广泛的应用前景。1、在5G设备领域,解决高频通信带来的散热问题,提升设备稳定性。2、在折叠屏手机领域,在紧凑设计中实现高效散热,延长设备寿命。3、在可穿戴设备,改善散热性能,提升用户舒适度。4、在高性能计算设备,为服务器、GPU等提供高效的散热解决方案。李静教授团队的研究通过焦耳热效应快速还原技术,成功制备出高热导率石墨烯薄膜,解决了传统方法能耗高、成本高的问题。这一创新方法不仅提高了石墨烯薄膜的热导率和散热性能,还为其在电子设备散热领域的广泛应用提供了技术支持。未来,随着该技术的进一步优化和规模化生产,石墨烯薄膜有望成为高性能电子设备散热管理的核心材料,推动电子行业的持续发展。

图文释义

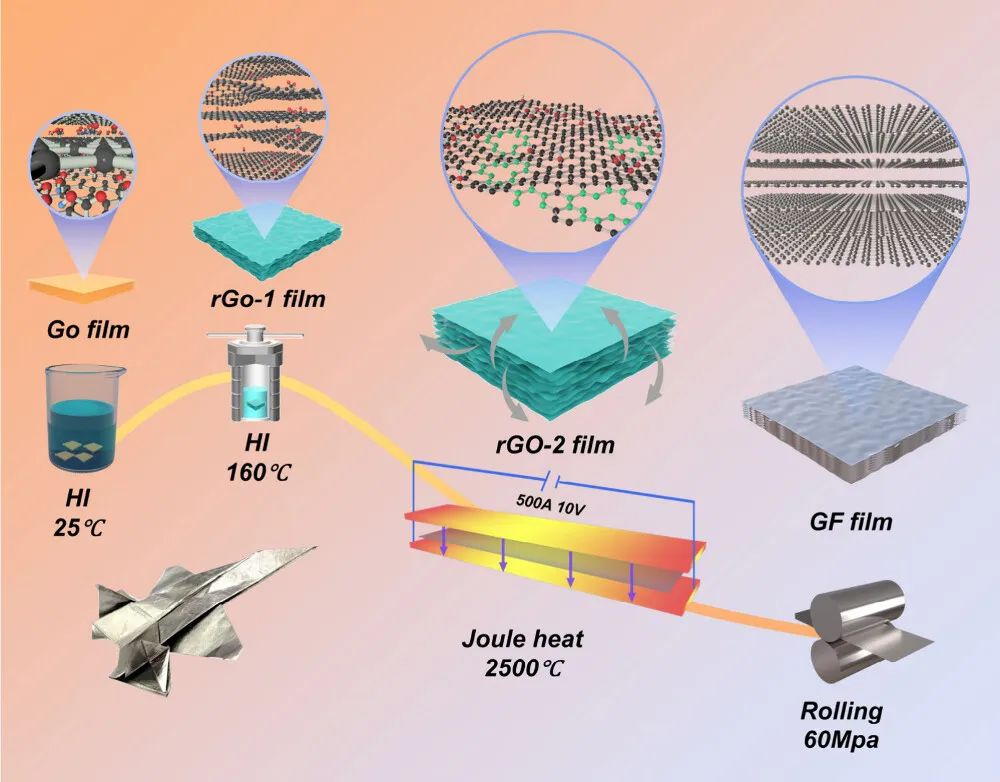

图1展示了整个制备过程的示意图。

图1详细介绍了李静教授团队在高热导率石墨烯薄膜制备过程中采用的化学还原预处理步骤。这一步骤是后续焦耳热效应快速还原的基础,通过两步化学还原法优化了氧化石墨烯(GO)的结构,为高温还原创造了条件。第一次化学还原:HI溶液还原:采用改进的Hummers方法制备氧化石墨烯(GO)。这种方法通过氧化石墨得到GO,其表面和边缘含有丰富的含氧官能团(如羟基、环氧基和羧基)。将GO置于57%的氢碘酸(HI)溶液中。在室温下进行3小时的还原处理。HI是一种强还原剂,能够有效移除GO中的含氧官能团。在还原过程中,GO表面的羟基、环氧基和羧基等官能团被逐步移除,GO的导电性和热导率得到显著提升。经过HI溶液还原后,GO被转化为初步还原的石墨烯氧化物薄膜,记为rGO-1。rGO-1的层状结构得以保留,但其导电性和热导率显著提高。第二次化学还原:水热还原,进一步优化rGO-1的结构,为后续的焦耳热效应快速还原做准备。增加层间距:为高温还原过程中气体的逸出提供通道。避免薄膜破裂:在快速升温过程中,气体释放可能导致薄膜结构破坏,增加层间距可以有效缓解这一问题。将rGO-1置于160°C的条件下进行水热还原处理。水热还原是一种在高温高压水环境中进行的化学反应,能够进一步移除残留的含氧官能团并调整材料结构。经过水热还原后,rGO-1被转化为rGO-2。rGO-2的厚度显著增加,这是由于层间距的增大以及部分气体在还原过程中逸出所致。rGO-2的结构更加稳定,能够承受后续高温还原过程中的热应力。这种创新的制备方法为高热导率石墨烯薄膜的规模化应用提供了新的思路,有望在电子设备散热领域发挥重要作用。

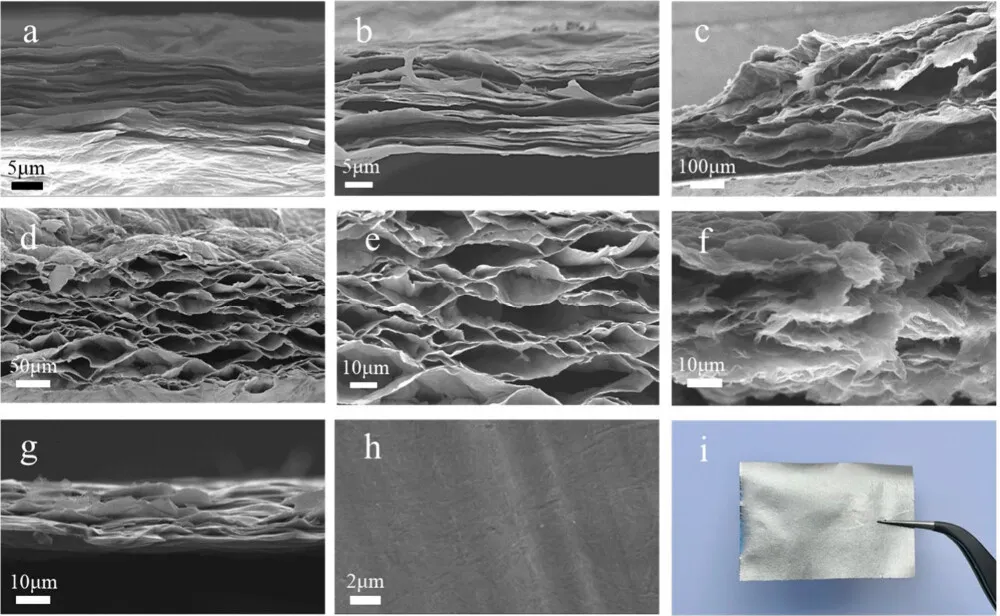

图2通过扫描电子显微镜(SEM)图像直观展示了石墨烯薄膜在还原过程中的微观结构变化,揭示了化学还原预处理和焦耳热还原对薄膜结构的影响。rGO-1薄膜的微观结构。经过室温下的HI化学还原,rGO-1薄膜的层间距显著增加。rGO-1薄膜的厚度从初始GO薄膜的几微米扩展到20-25微米。SEM图像显示,rGO-1薄膜呈现出疏松的多层结构。层间间隙的增加为后续水热还原过程中气体的逸出提供了初步通道。 rGO-2薄膜的微观结构。水热还原后的进一步变化。在160°C的水热处理下,rGO-2薄膜的层间间隙进一步增大。rGO-2薄膜的厚度从20-25微米增加到300-350微米。SEM图像显示,rGO-2薄膜形成了连续的剥离和通道。这些通道为后续焦耳热还原过程中气体的快速逸出提供了重要路径,避免了薄膜因气体释放而破裂。滚压后的石墨烯薄膜(GF)结构。在焦耳热还原后,研究人员对薄膜进行了滚压处理,以进一步优化其结构。厚度减少:滚压后的石墨烯薄膜(GF)厚度从300-350微米减少到18-22微米,与初始GO薄膜的厚度相近。SEM图像显示,GF薄膜呈现出紧凑有序的内部结构。层间间隙显著减小,薄膜的密度增加,结构更加致密。滚压后的GF薄膜具有紧凑有序的结构,层间接触更加紧密,热阻显著降低。揭示了两步HI还原过程和滚压处理对薄膜性能的优化作用。通过增加层间距、建立气体逸出通道以及滚压处理,研究团队成功制备出结构紧凑、热导率高的石墨烯薄膜。这一研究成果为石墨烯薄膜在电子设备散热领域的应用提供了重要的技术支持,同时也为高性能热管理材料的开发提供了新的思路。

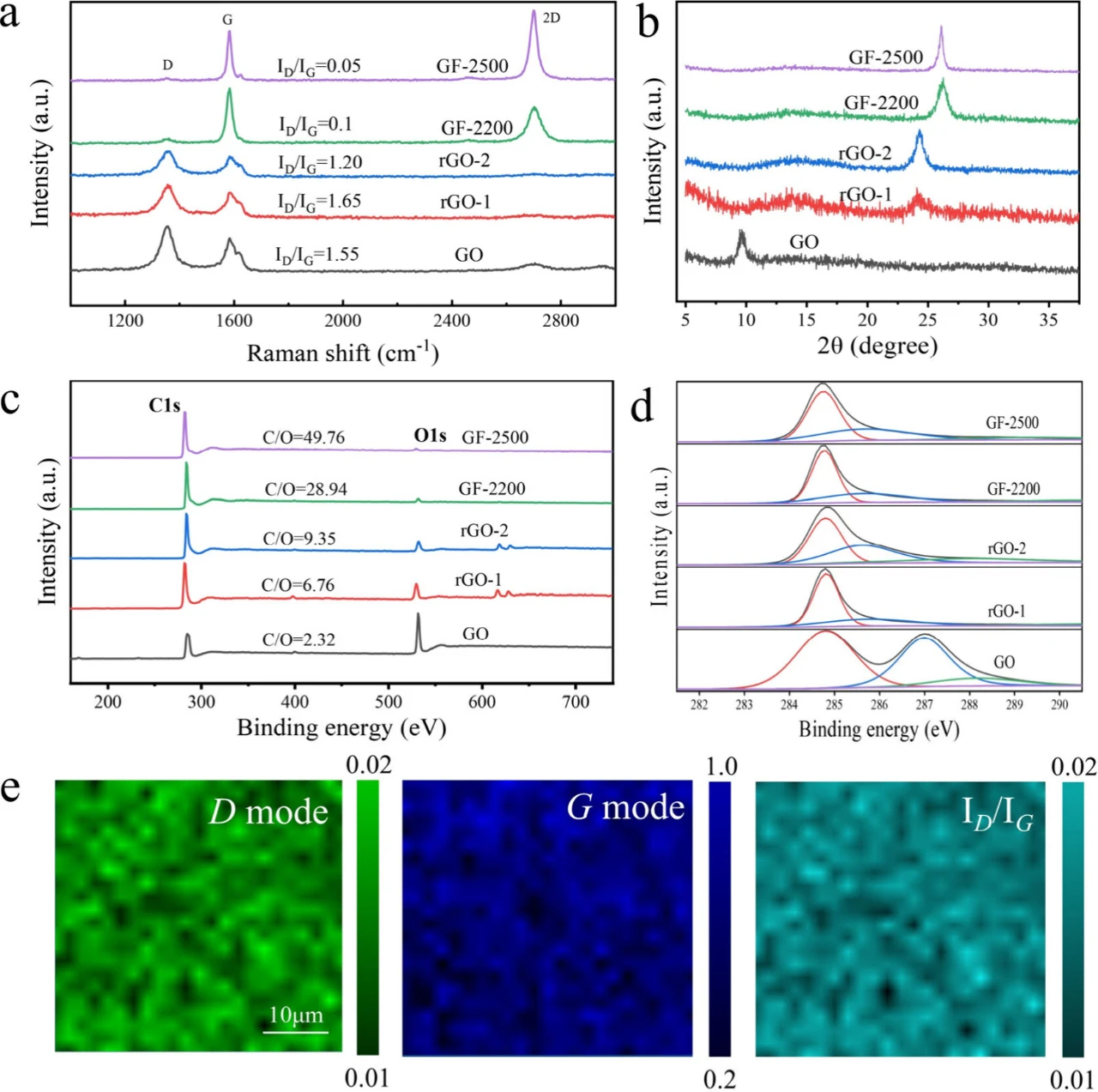

图3(a)通过拉曼光谱分析揭示了高温快速还原对石墨烯薄膜(GF)结构的影响,特别是对缺陷修复和层状堆叠结构的优化作用。通过高温快速还原得到的GF-2500薄膜,其D峰强度显著降低,表明材料中的缺陷(如含氧官能团和晶格缺陷)被有效修复。GF-2200的ID/IG比值为0.1。而GF-2500的ID/IG比值进一步降低至0.05。ID/IG比值的降低表明高温还原显著提高了石墨烯的结晶质量。GF-2500的G峰强度显著增加,表明材料的石墨化程度提高,sp²杂化碳原子的比例增加。GF-2500的2D峰强度超过了G峰,这表明高温还原过程中形成了稳定的石墨烯层状堆叠结构。拉曼映射结果显示,D峰和G峰在微米级别上分布均匀,表明薄膜内部的缺陷分布和石墨化程度具有高度一致性。ID/IG比值的映射结果进一步证实了薄膜内部结构的均匀性,表明高温快速还原过程能够在大面积范围内实现均匀的缺陷修复和结构优化。2D峰强度的增加表明高温还原过程中形成了稳定的石墨烯层状堆叠结构。这种结构有利于提高薄膜的热导率和机械强度。拉曼映射结果显示,薄膜在微米级别上具有均匀的内部结构,表明高温还原技术能够实现大面积均匀的制备。图3(b)X射线衍射(XRD)和X射线光电子能谱(XPS)**分析,进一步揭示了石墨烯薄膜在还原过程中的结构演变和化学组成变化。经过两次HI还原后,rGO-2的衍射峰向更高角度移动。衍射峰向高角度移动表明材料的晶面间距(d-spacing)减小。这种变化是由于化学还原过程中大量含氧官能团(如羟基、环氧基和羧基)被移除,导致石墨烯层间距离缩小。GF-2200和GF-2500的衍射峰位置接近石墨的标准衍射峰位置。这表明通过快速高温还原,石墨烯薄膜实现了高度石墨化。石墨化程度的提高意味着材料的结晶质量显著改善,热导率和导电性得到提升。X射线光电子能谱(XPS)分析:rGO-1和rGO-2的碳氧比(C/O),C/O比为6.76,C/O比增加到9.35。经过两次HI还原后,rGO-2的C/O比显著提高,表明化学还原过程中大量含氧官能团被移除。GF-2200和GF-2500:C/O比进一步显著增加。高温快速还原进一步移除了残留的含氧官能团,使石墨烯薄膜的C/O比接近理想石墨的水平。高C/O比表明材料的石墨化程度高,缺陷少,热导率和导电性优异。通过XRD和XPS分析,研究团队证实了化学还原和高温还原在优化石墨烯薄膜结构和性能方面的协同作用。化学还原显著提高了C/O比并增加了层间距,而高温还原进一步实现了高度石墨化和缺陷修复。这一研究成果为石墨烯薄膜在电子设备散热领域的应用提供了重要的理论和技术支持。

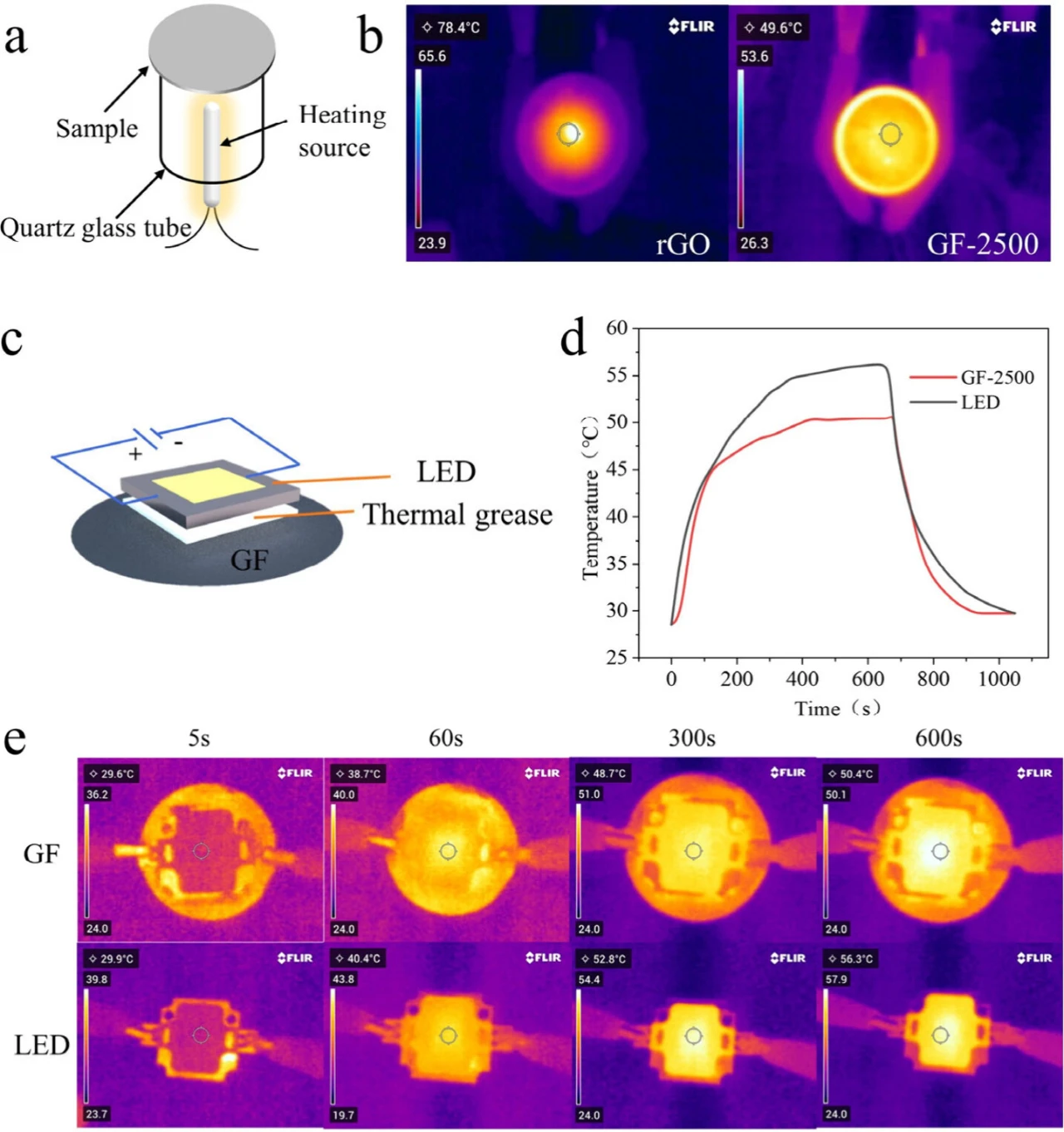

图4:探讨了GF-2500在散热性能方面的表现,并与rGO(还原氧化石墨烯)进行了对比。与rGO相比,GF-2500的中心温度降低了28.8°C,表明其具有更好的散热效果。GF-2500的整体表面温度分布更加均匀,这意味着它在散热过程中能够更有效地分散热量。在LED灯背面使用GF-2500后,散热效果显著提升。10分钟后,没有GF热膜的LED灯泡表面温度下降了6°C,而使用GF-2500的LED灯从50.6°C降至室温的时间缩短了42.8%。这一结果通过红外图像(图4(e))得到了验证,进一步证明了GF-2500在散热方面的优越性。研究表明,通过增加GF的面积,可以进一步增强散热效率。这意味着GF材料在高热生成电子组件中的应用潜力巨大,尤其是在需要高效散热的场景中。GF材料可以有效降低电子组件的工作温度,从而延长其使用寿命并提高性能。这对于高功率LED、处理器、电池等发热量较大的电子设备尤为重要。

总结

华南理工大学团队的两步化学还原与焦耳热快速还原技术为石墨烯薄膜的制备提供了一种高效、低能耗的解决方案。这一技术不仅推动了石墨烯材料在散热管理领域的应用,还为消费电子、航空航天、新能源等多个行业带来了新的发展机遇。随着技术的进一步优化和规模化生产的实现,石墨烯薄膜有望成为未来高端科技产品中不可或缺的关键材料。

产品介绍

高通量全自动焦耳加热装置,专为大规模、连续化生产及高效实验需求设计,广泛适用于材料高温实验场景。装置具备高通量处理能力,可同时处理多个样品,显著提升实验效率;全自动化操作减少人工干预,降低误差,支持24小时不间断运行;配备实时监控与反馈机制,确保数据高精度和一致性;具备应急处理机制,保障实验安全,助力科研与生产高效推进。

产品特点

·适配材料体系广泛:该系统适用于单原子催化剂、陶瓷材料、高熵材料、二维材料、储能材料、催化材料、金属和复合材料的合成制备以及高温体系的合成。

·显著提高实验效率:将传统方法需要2-3天才能完成的实验缩短到1分钟以内,制备的材料的形貌和性能都有所提升。

·毫秒级升降温能力:传统高温实验可能需要数天甚至数周,而高通量自动化焦耳加热设备凭借极快速升温技术,能够在极短时间内将材料加热至目标温度,显著缩短实验周期。

·高通量处理:能够同时处理多个样品(至少25个样品),显著提升测试和分析效率,大幅缩短实验周期,满足大规模实验需求。

·全自动化操作:实现全流程自动化,减少人工干预,避免人为误差和延误,支持24小时不间断运行,极大提升生产能力。

·数据精准可靠:采用标准化操作流程,配备实时监控与反馈机制,可及时调整实验参数,减少人为误差,确保实验结果的高精度和数据一致性。

·样品性能高:高通量自动化焦耳热材料制备设备可以毫秒内达到3000摄氏度,可以很好的解决材料团聚、性能差等问题,可以制备高性能材料。

·实时监控与调整:整个实验过程配备先进的温度、电流、电压等参数实时监控与反馈机制,能够即时调整实验参数,确保实验结果的准确性和精度。

·减少人力投入:通过减少单个样品的能源和原材料消耗,降低实验成本;同时,自动化操作减少了对实验人员的依赖,节省人力投入。

·安全保障全面:减少实验人员与高温环境的直接接触,降低安全风险;配备应急处理机制,能在异常情况下迅速采取措施,保障设备和人员安全。

产品参数

设备基本参数 | 超宽测温量程:150~3000℃ |

最高温度:3000℃ | |

保温时长:10s至2个小时以上,保温时长随着温度变化而不同 | |

最快升温速率:1000℃/S-20000℃/S | |

测温方式:红外非接触式设 | |

测温精度:±5‰FS | |

单个烧结石墨舟处理量:约10ml(可定制) | |

处理时间:30s/单个石墨舟(不含加热) | |

最大真空度:≥-0.1MPa | |

设备输入电压:380V | |

设备输入频率:50Hz | |

最大电流输出:0-1000A | |

多通道烧结:设备同时满足多种模式烧结方式,可预设不少于25的烧结台不同烧结参数,烧结过程完全自动化 | |

真空获得方式:双级旋片、极限压力 | |

水冷水氧含量:≤100PPm升温速率能控制器 | |

软件程序:支持时间控制、最高温度控制、电流控制、温度控制、斜率升降温、分段控制且同时支持12段以上精准控温气体通路 | |

气体通路:预留有进出气管路、阀门、接头 | |

设备长*宽*高:1300*1150*2100mm | |

设备总重:约 800 Kg(不同批次和配置均有差异,请以实物为准) | |

设备总功率:约30KW(可定制) | |

加热方式:石墨加热模式 | |

| 操作控制系统 | 以 PLC 为核心控制,将加热系统、真空系统、自动上下料系统自动化执行和反馈,控制系统更加协调,稳定可靠系统集成在触摸屏上,可进行操作和显示各种工况、通过权限设定各种信息参数(如加热参数,真空压力等) |

| 电气控制系统配有红外安全光栅系统和各种可靠的连锁、互锁、保护功能,并配有报警功能可设置不同的参数配方,方便对不同的样品进行热处理数据自动上传并保存 |

春节将至,深圳中科精研携高通量全自动焦耳加热装置重磅来袭!新品预售开启,集赞更有好礼相送,助力您的科研与生产迈向新高度,科研新装备,就等你来抢!

预售优惠

2025年3月6日前购买最高可享价值320000+的优惠:

一、赠送HTS 焦耳超快加热装置一台,已采购公司该款装置的客户,可赠送公司同价值其他设备。

二、质保期由1年延长至2.5年,价值170000元-250000元(配置不同价格不同,延保费用不同);

三、 赠送各类配件、模具等一批,价值不低于10000元(可按需选择);

四、 赠送4人上海+苏州+杭州+乌镇4日游,价值16000元(或者赠送其他同等价值的旅游套餐);

五、 由客户介绍成交的订单,再赠送介绍人2位上海+苏州+杭州+乌镇4日游,价值8000元(或者赠送其他同等价值的旅游套餐);如介绍大陆以外地区客户购买,介绍人赠送翻倍(需通过公司直接出口)。

活动最终解释权归公司所有!

高通量焦耳热装置咨询热线:18551298526(王经理)

苏州开瑞仪器有限公司

http://www.throughcr.com/