强大的功能,简单易用的操作,让科研更加高效

将纳米级硅粉与天然石墨按照 5:5 的质量比精确混合后,置于不锈钢球磨罐内。选用直径为 5mm 的氧化锆球作为研磨介质,设定球料比为 10:1,在 0.05MPa 的氩气保护氛围下开展球磨操作。在等离子体处理环节,施加 15kV 的电压与 1.5A 的电流,使容器内壁与中心电极之间形成频率达 60kHz 的稳定放电。随后,将上述混合物料置于氩气环境中,采用等离子体辅助球磨工艺,以 1200rpm 的转速持续处理 12 小时,成功制备出 P-SG 复合材料。作为对照实验,对未经等离子体辅助处理的硅 / 石墨粉末混合物,同样以 1200rpm 的转速球磨 12 小时,所得样品标记为 SG。最后,以壳聚糖作为碳源,对上述两种材料分别进行包覆处理,相应产物分别标记为 P-SG@C 与 SG@C。

图文示意

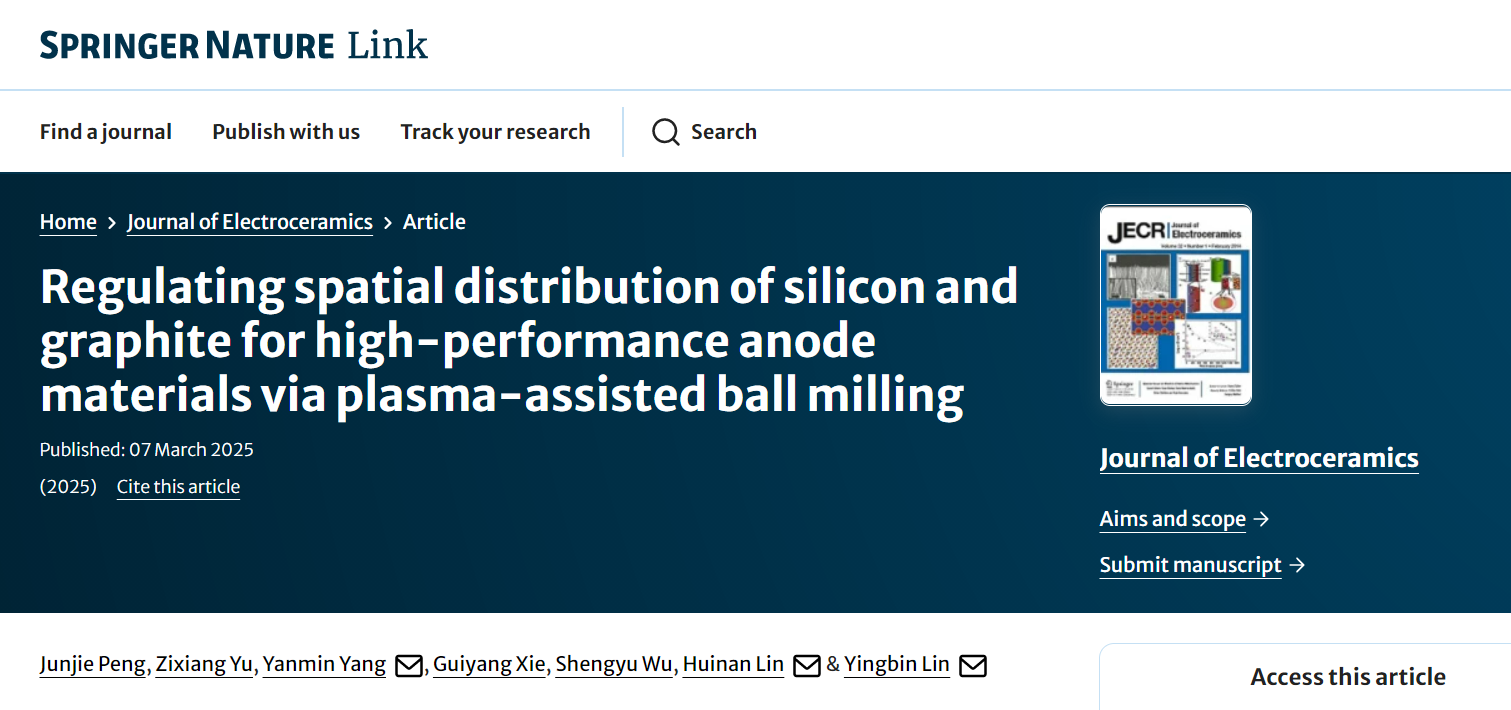

图1 (a)P-SG@C复合材料的制备过程示意图 (b,e) SEM图像 (f,g)的N2和吸附/解吸等温线

未进行碳包覆处理的 SG 和 P-SG 复合材料呈现出粒径在 1-2 微米的颗粒形态。其中,P-SG 复合材料的石墨外层显著富集更多纳米级 Si 颗粒。这一现象可归因于等离子体球磨过程有效打开了石墨的层间结构,为 Si 颗粒渗透至石墨基体内部创造了有利条件。经碳化壳聚糖包覆后,SG@C 和 P-SG@C 复合材料由 2-3 个原始 Si/Gr 颗粒聚集而成,并呈现出明显的碳包覆特征。氮气吸附 - 脱附等温线测试结果显示,P-SG@C 的等温线呈现典型的 IV 型曲线,并伴有 H3 滞后环,这一特征明确表明其内部存在介孔结构。进一步分析其孔径分布发现,P-SG@C 和 P-SG 的介孔孔径主要分布于 10-50 纳米区间,且在高压区(P/P₀>0.9)吸附量持续上升。相比之下,SG@C 的滞后环显著较小,说明其介孔结构相对较少。比表面积测试结果表明,P-SG(134.5m²/g)和 P-SG@C(31.2m²/g)的比表面积显著高于 SG(81.3m²/g)和 SG@C(25.7m²/g)。Si/Gr 复合材料比表面积的增加不仅能够提供更多的锂存储活性位点,还能有效促进 Li⁺的快速迁移。值得注意的是,碳化处理后的 P-SG@C 复合材料比表面积低于未碳化前的 P-SG,这充分证明壳聚糖已成功包覆 P-SG,且材料内部的介孔结构得到有效保留。

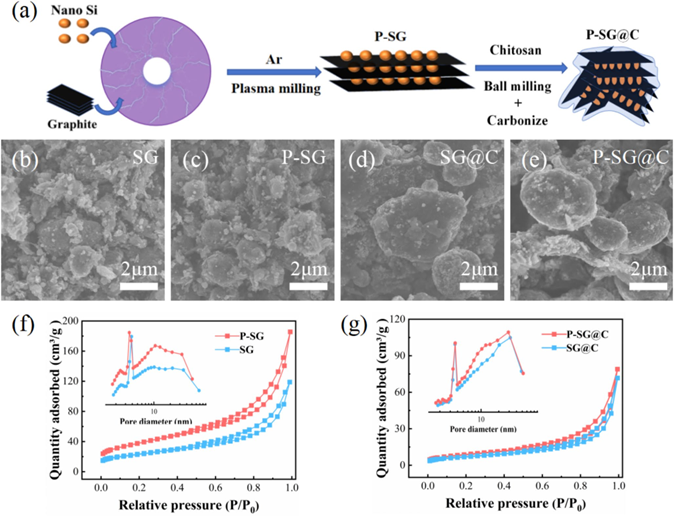

图2 (a)SG@C复合材料的TEM图像 (b)SG@C复合材料的高分辨率TEM图像 (c)P-SG@C复合材料的TEM图像 (d,e)高分辨TEM图像

在透射电镜(TEM)观测中,SG@C 对电子束表现出较强的阻挡性,难以被穿透,这表明其内部结构相较于 P-SG@C 更为致密。通过 TEM 图像分析发现,经等离子体球磨处理后的材料中,石墨结构呈现碎片化分离趋势,硅颗粒均匀嵌入其中,并且在石墨与硅的混合区域形成了丰富的介孔结构。反观 SG@C,其石墨层未实现充分剥离,少量剥离的石墨片与大量硅纳米颗粒杂乱堆积,形成致密团聚体,致使电子束难以有效穿透观测内部细节。这些现象进一步佐证了等离子体球磨技术能够显著促进石墨层的剥离与硅的插层过程,大幅增加材料内部空隙。此外,研究还发现,碳化后的壳聚糖并非简单地在材料表面形成包覆层,而是与硅、石墨充分混合,深度参与材料微观结构的构建 。

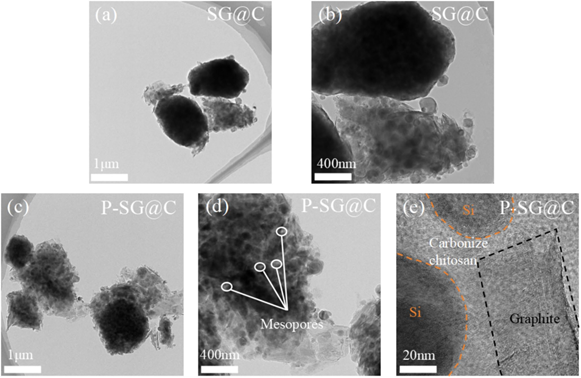

图3 (a)P-SG@C和SG@C复合材料的XRD图谱 (b)拉曼光谱和(c)TG曲线;P-SG@C和SG@C复合材料的(d,f)XPS测量谱和高分辨Si2p谱

XRD 测试结果显示,在球磨过程中硅与石墨之间并未发生化学反应。P-SG@C 和 SG@C 样品在 25° 左右出现的宽衍射峰,可归属于壳聚糖碳化后形成的无定形碳。拉曼光谱分析表明,P-SG@C 的 ID/IG 比值(0.962)显著高于 SG@C(0.641),这意味着等离子体处理显著增加了材料的缺陷密度与结构无序度,同时降低了石墨化程度。该比值的差异主要源于等离子体球磨过程中,大量硅颗粒嵌入石墨基体,破坏了石墨原有的层状结构,加剧了体系的无序性。热重(TG)曲线分析显示,两种样品中硅、碳化壳聚糖及石墨的质量损失趋势相近。然而,SG@C 和 SG 样品中 SiOₓ峰强度明显高于 P-SG@C 和 P-SG,这表明未经过等离子体辅助球磨处理的样品氧化程度更高。由此推断,缺乏等离子体辅助的球磨过程会导致更多硅颗粒暴露于石墨表面,在复合过程中加速硅的氧化反应。

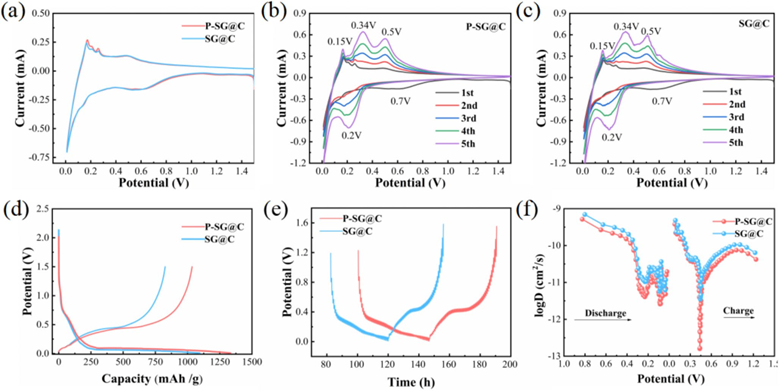

在研究 Si/Gr 复合材料的电化学性能时,本实验采用 CR2025 型扣式半电池作为测试体系。针对 P-SG@C 和 SG@C 阳极材料,于 0.01V 至 1.5V 的电位区间内,以 0.1mV/s 的扫描速率开展循环伏安(CV)测试,借此深入探究锂离子的嵌入与脱出动力学过程。测试结果显示,随着循环次数的不断增加,两种阳极材料的还原峰与氧化峰强度均呈现出逐步增强的趋势。从初始充放电曲线分析可知,P-SG@C 电极表现出优异的电化学性能,其初始放电容量与充电容量分别达到 1333.3mAh/g 和 1035.1mAh/g,初始库仑效率(CE)为 77.6%。相较之下,SG@C 电极的初始放电容量和充电容量分别为 1094.7mAh/g 和 825.9mAh/g,初始库仑效率为 75.5%,P-SG@C 电极在各项指标上均展现出明显优势。深入剖析其原因,P-SG@C 电极之所以具备更高的初始放电比容量和效率,得益于等离子体辅助球磨技术的应用。该技术有效抑制了硅颗粒的过度氧化,从而提升了电极材料的电化学活性。进一步研究锂离子在充放电过程中的扩散系数(DLi⁺)变化规律,发现其呈现出独特的 “W” 型曲线特征。值得注意的是,在循环过程中,P-SG@C 阳极的 DLi⁺值始终低于 SG@C 阳极。这一现象可归因于在等离子体辅助球磨过程中,硅颗粒能够更充分地渗透至石墨内部。尽管较低的 DLi⁺值通常会被认为不利于电池性能,但在本研究体系中,其恰恰表明硅颗粒通过等离子体辅助球磨技术更深度地整合到石墨层结构之中。这种独特的结构整合方式,在电池充放电循环过程中,能够显著缓解硅颗粒因(脱)锂化反应引发的体积膨胀问题,有效抑制电极结构的退化,进而为电极结构在长期循环过程中的稳定性提供了有力保障 。

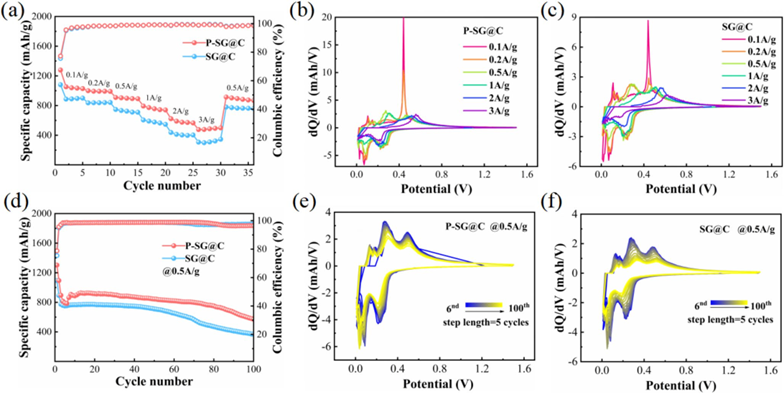

图5 (a)P-SG@C和SG@C电极的倍率性能和(b,c)dQ/dV曲线;(d)P-SG@C和SG@C电极在0.5A/g下的长期循环稳定性;(e,f)前100次循环P-SG@C和SG@C电极的dQ/dV曲线

P-SG@C 电极凭借更大的比表面积,以及硅在碳框架内更规整的空间分布,相较于 SG@C 电极展现出更为优异的比容量。当电流密度达到 3A/g 时,P-SG@C 电极仍能实现 486.7mAh/g 的平均比容量,充分彰显其出色的导电性与卓越的电化学性能。通过分析倍率性能的 dQ/dV 曲线可知,在不同电流密度条件下,P-SG@C 电极的氧化还原峰波动幅度显著小于 SG@C 电极,这一现象有力地证实了该材料在倍率性能测试下具备更高的结构稳定性。循环性能测试结果显示,未经等离子体辅助球磨处理的 SG@C 电极表现出明显的循环稳定性缺陷,其容量保持率在循环过程中急剧下降。仅经过 100 次循环,该电极的容量保持率便锐减至 47.56%。与之形成鲜明对比的是,P-SG@C 电极在相同的循环次数与 0.5A/g 的电流密度条件下,容量保持率高达 62.76%,可逆比容量达到 550.6mAh/g,展现出更为优异的循环稳定性。电极厚度变化测试数据进一步佐证了两者性能差异:在 0.5A/g 电流密度下循环 50 次后,SG@C 电极与 P-SG@C 电极的厚度分别增至 31 微米与 28 微米,相较于初始厚度,两者的厚度膨胀率分别为 24% 和 12%。此外,循环后的 SG@C 电极出现明显的颗粒粉碎现象,直观反映出电极结构的严重退化。而对 0.5A/g 电流密度下前 100 次循环的 dQ/dV 曲线进行深入分析发现,P-SG@C 电极在多次循环后仍能保持良好的结构稳定性。这一卓越性能主要得益于 P-SG@C 材料中硅颗粒与石墨之间形成的紧密结合结构,有效抑制了循环过程中电极结构的劣化,为电池的长期稳定运行提供了可靠保障。

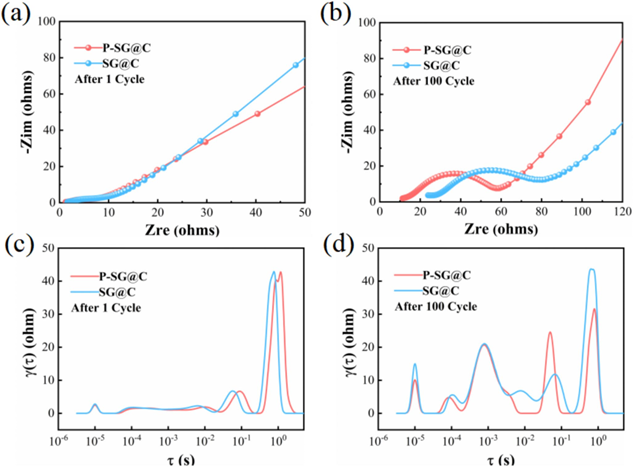

图6 (a,b)阻抗谱图;(c、d) P-SG@C和SG@C电极在0.5A/g下循环1次和100次后的差分电阻-时间(DRT)曲线

相较于SG@C电极,P-SG@C电极在经历100次循环后,阻抗增长幅度显著更低。数据显示,P-SG@C电极的电荷转移电阻(Rct)与固体电解质界面膜电阻(RSEI)分别为29.1Ω和11.9Ω ,远低于SG@C电极对应的34.4Ω和18.0Ω。这一结果表明,P-SG@C电极具备更优异的SEI膜稳定性与结构完整性,对于保障锂离子电池的长期性能及稳定性起到了关键作用。

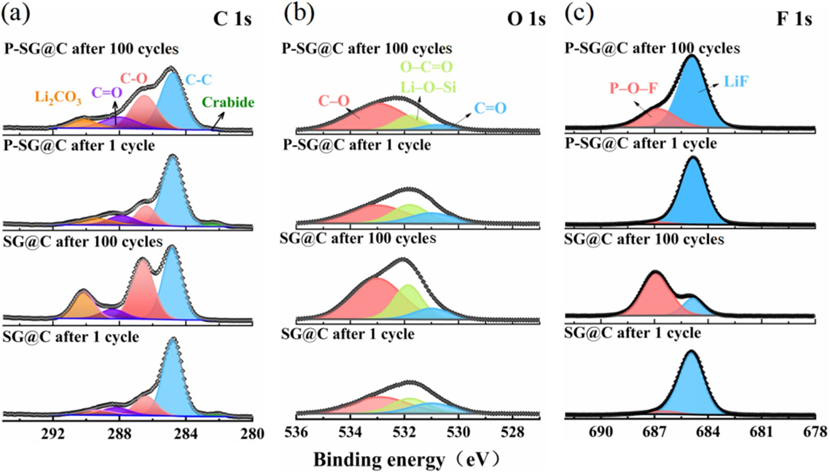

图7 P-SG@C和SG@C电极在0.5A/g下循环1次和100次后的(a)C1s,(b)F1s和(c)O1s光谱

与SG@C电极相比,P-SG@C电极中较低的有机产物含量,充分彰显出其更卓越的界面稳定性。循环实验后发现,SG@C电极SEI层中有机化合物富集,而LiF浓度较低,这一现象意味着其表面形成了较厚的SEI层。反观P-SG@C电极,在循环过程中含氟物种含量近乎保持稳定,表明其SEI层不仅更薄,而且具备更强的耐用性。结合循环过程中的XPS分析,能够合理推断P-SG@C电极具备更优电化学性能的内在缘由。 经过等离子体辅助球磨处理后,电极性能得以显著提升,这主要得益于其独特的空间分布特性。这种分布方式能够有效缓冲硅纳米颗粒的体积膨胀,同时抑制SEI层的过度生长。由此可见,等离子体辅助球磨技术在制备高性能硅/石墨复合材料方面优势显著,通过该技术制备的材料,不仅展现出稳定的SEI演变过程、良好的结构凝聚力,还具备更高的体积能量密度,为锂离子电池性能提升提供了新的方向。

原文简介:Junjie Peng, Zixiang Yu, Yanmin Yang, et al. Regulating spatial distribution of silicon and graphite for highperformance anode materials via plasma-assisted ball milling.[J] Journal of Electroceramics doi.org/10.1007/s10832-025-00388-y

作者简介

姓名:林应斌

性别:男

出生年月:1978年8月

职称:教授

研究方向:锂离子电池材料与器件

E–MAIL:yblin@fjnu.edu.cn

通信地址:福建师范大学旗山校区物理与能源学院

个人简介:男,1978年8月生,福建福州人,教授,博士生导师。现任福建省太阳能转换与储能工程技术研究中心主任,福建省量子调控与新能源材料重点实验室副主任。

教育经历:

2004/09-2007/06,南京大学,凝聚态物理,博士

2001/09-2004/06,福建师范大学,理论物理,硕士

1997/09-2001/06,福建师范大学,物理学教育,本科

研究方向:锂离子电池材料、器件与工程化应用

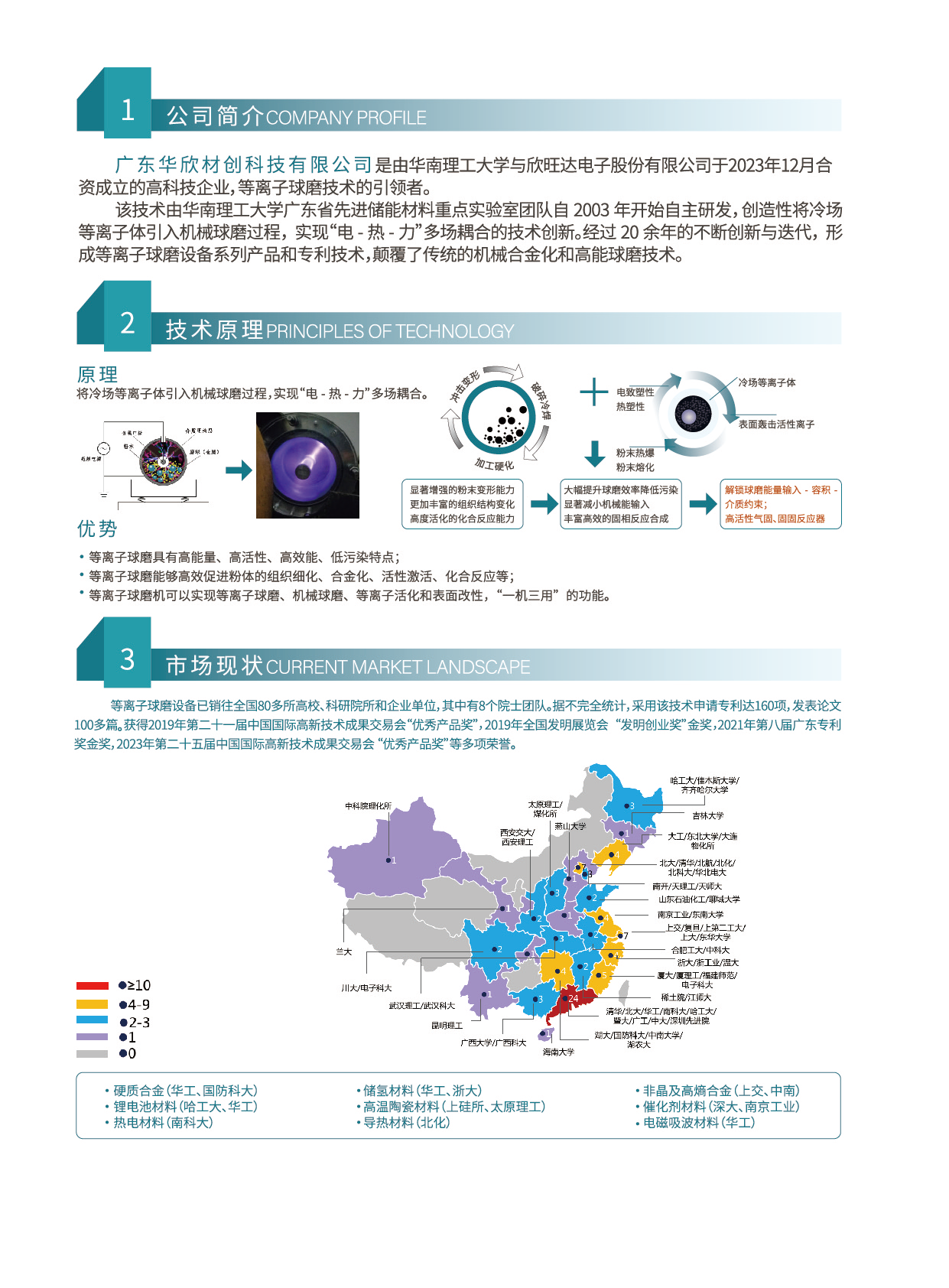

等离子球磨技术由华南理工大学朱敏教授团队创新研发,该技术将冷场放电等离子体与机械振动球磨工艺有机融合。在近常压环境下,气体于球磨罐内电离形成高能量非平衡等离子体,与机械球磨过程产生协同效应。通过这种协同作用,该技术能够有效促进粉末组织的细化、加速合金化进程、激活粉末活性、推动化合反应的进行,并加快原位气-固相反应速率。不仅大幅提升球磨效率,显著降低球磨过程中的杂质污染风险,还能诱导材料形成独特的微观结构,进而显著提升材料的综合性能 。

等离子球磨机产品咨询热线:18551298526(王经理)

苏州开瑞仪器有限公司

http://www.throughcr.com/page4?product_category=77