强大的功能,简单易用的操作,让科研更加高效

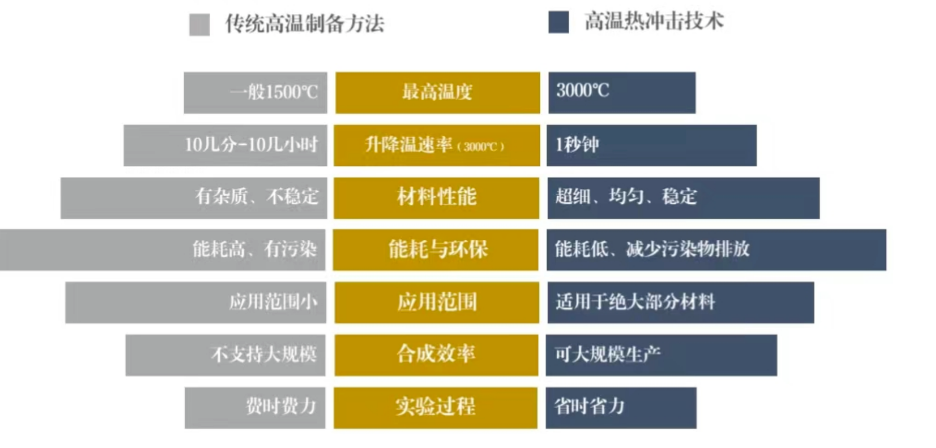

合成气(一氧化碳与氢气的混合物)作为制备甲醇、合成燃料等大宗化学品的核心原料,其工业生产长期依赖煤炭、天然气等化石资源,这一过程不仅能耗高昂,还伴随着大量碳排放。与此同时,全球塑料年产量已突破 4.3 亿吨,其中约三分之二在短期内就成为废弃品。传统的填埋、焚烧等处置方式,既造成严重的环境污染,又进一步加剧了碳排放。尽管催化热解等技术能够将塑料转化为高价值化学品,但现有方案存在明显瓶颈:两段式重整需依赖化石燃料提供热量,等离子体技术则面临设备复杂的问题,且这些技术均难以处理含有食物残渣的实际废塑料。因此,研发高效、耐杂质且能与可再生能源兼容的塑料转化技术,成为破解环境污染与能源短缺双重危机的关键突破口。

文章概述

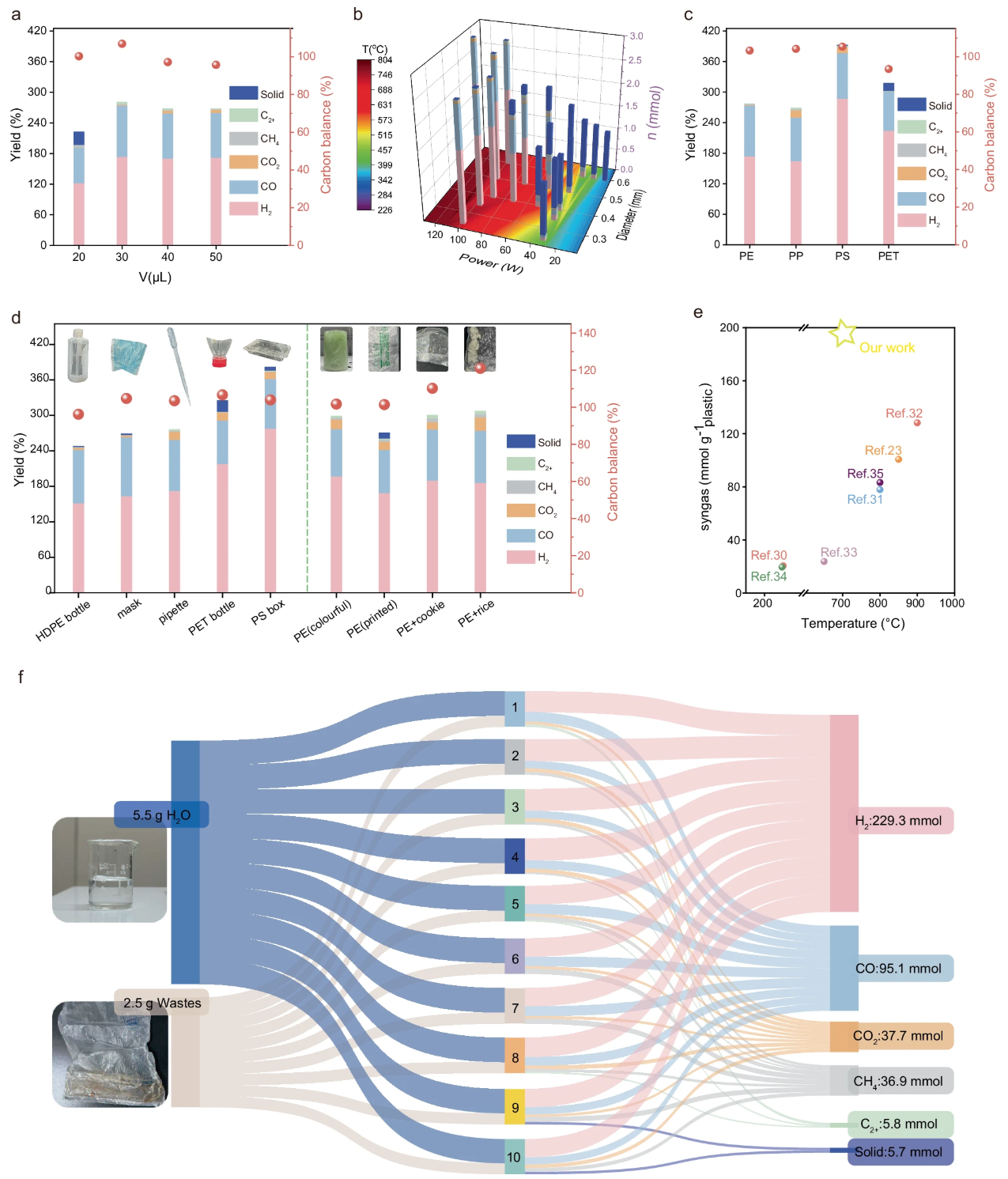

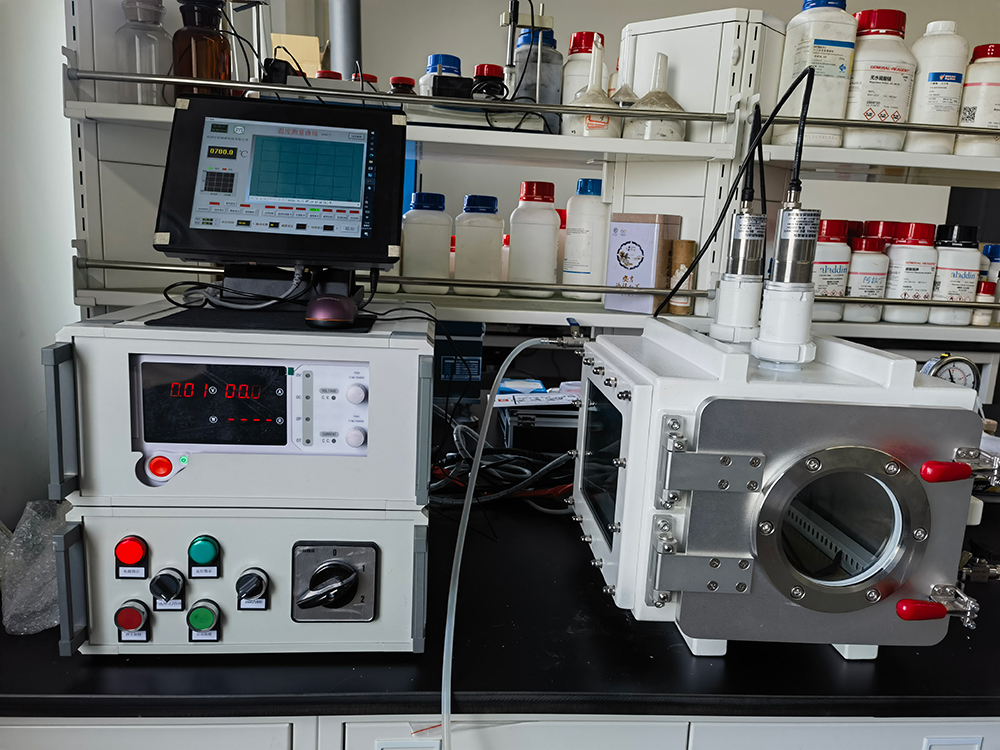

2025年7月1日,河北大学高勇军、上海交通大学王天富、北京大学马丁等学者联合设计出一种基于焦耳加热驱动的湿法重整系统,可直接将废塑料(包括含污染物的样本)与水转化为合成气。该系统通过对FeCrAl加热丝通电,能够瞬时达到800°C高温,同步完成塑料气化与水蒸气重整反应;反应过程中,水中的氢、氧元素参与转化,有效避免了多余二氧化碳的生成,且无需使用贵金属催化剂。 规模化实验数据显示,单个反应器可连续运行10批次,在25分钟内处理0.25克聚乙烯与0.55克水,累计将2.5克废塑料(约相当于一个食品袋)和5.5克水转化为229毫摩尔氢气与95毫摩尔一氧化碳。值得关注的是,当该系统与太阳能光伏供电相结合时,能源回收效率达到125.1%,为塑料污染治理与可再生能源存储提供了兼具可行性与推广价值的解决方案。相关研究成果以《利用焦耳加热由废塑料和水制备合成气》("Syngas from waste plastics and water using Joule heating")为题,发表于《自然·通讯》(Nature Communications)期刊。

图文示意

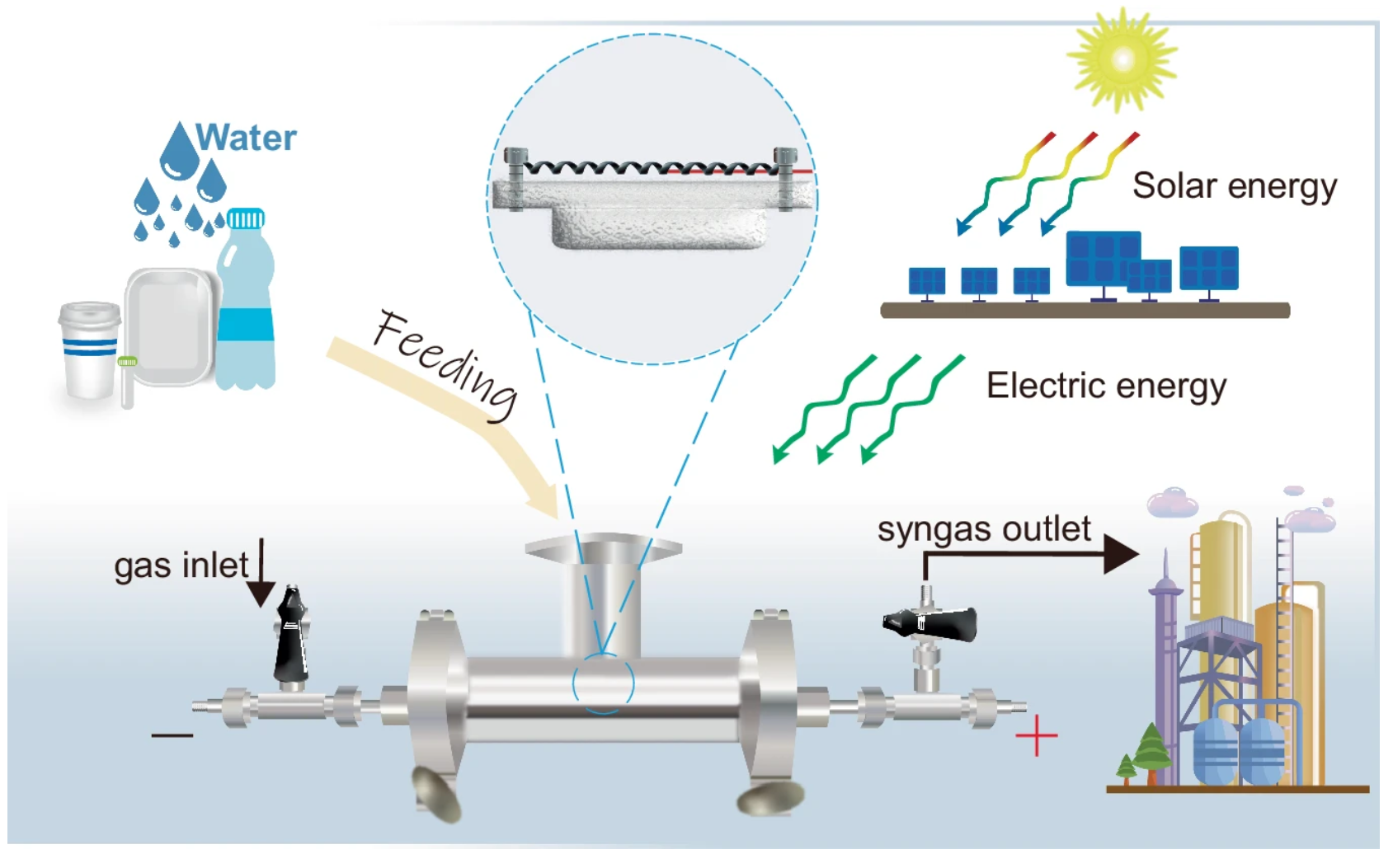

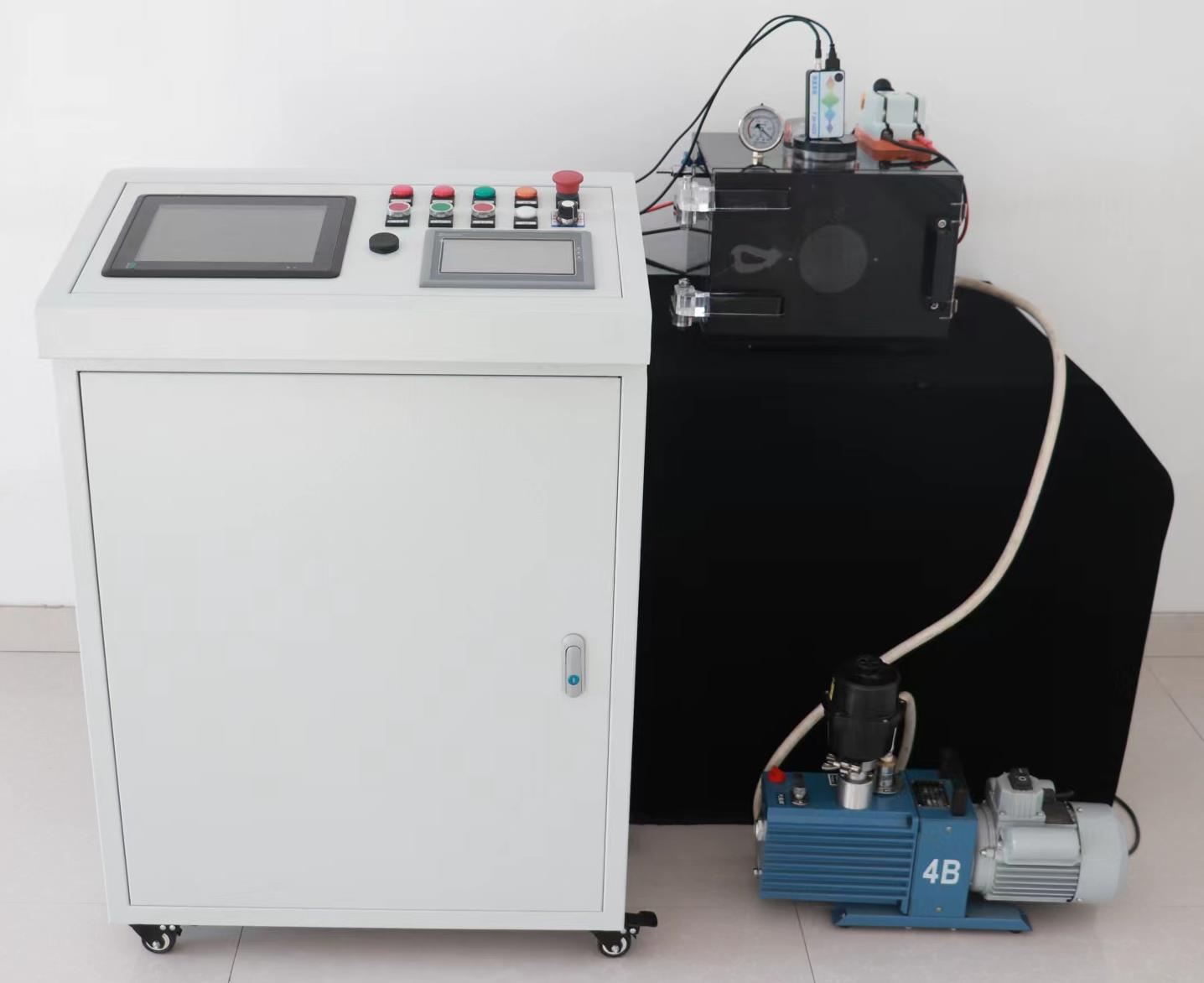

图1:焦耳加热反应器设计

本研究开发的T型石英/不锈钢反应器(如图1所示),通过集成双电极与进料阀门系统,成功攻克了传统两段式反应炉存在的热传导损失及间歇操作难题。作为核心组件的FeCrAl加热丝,通电后30秒内即可实现800°C高温,其内部加热机制能够有效减少反应热散失,使能量利用率提升至传统工艺的2倍以上(4.11% vs 1.91%),为后续高效重整提供了坚实的工程基础。

图2:重整性能与普适性验证

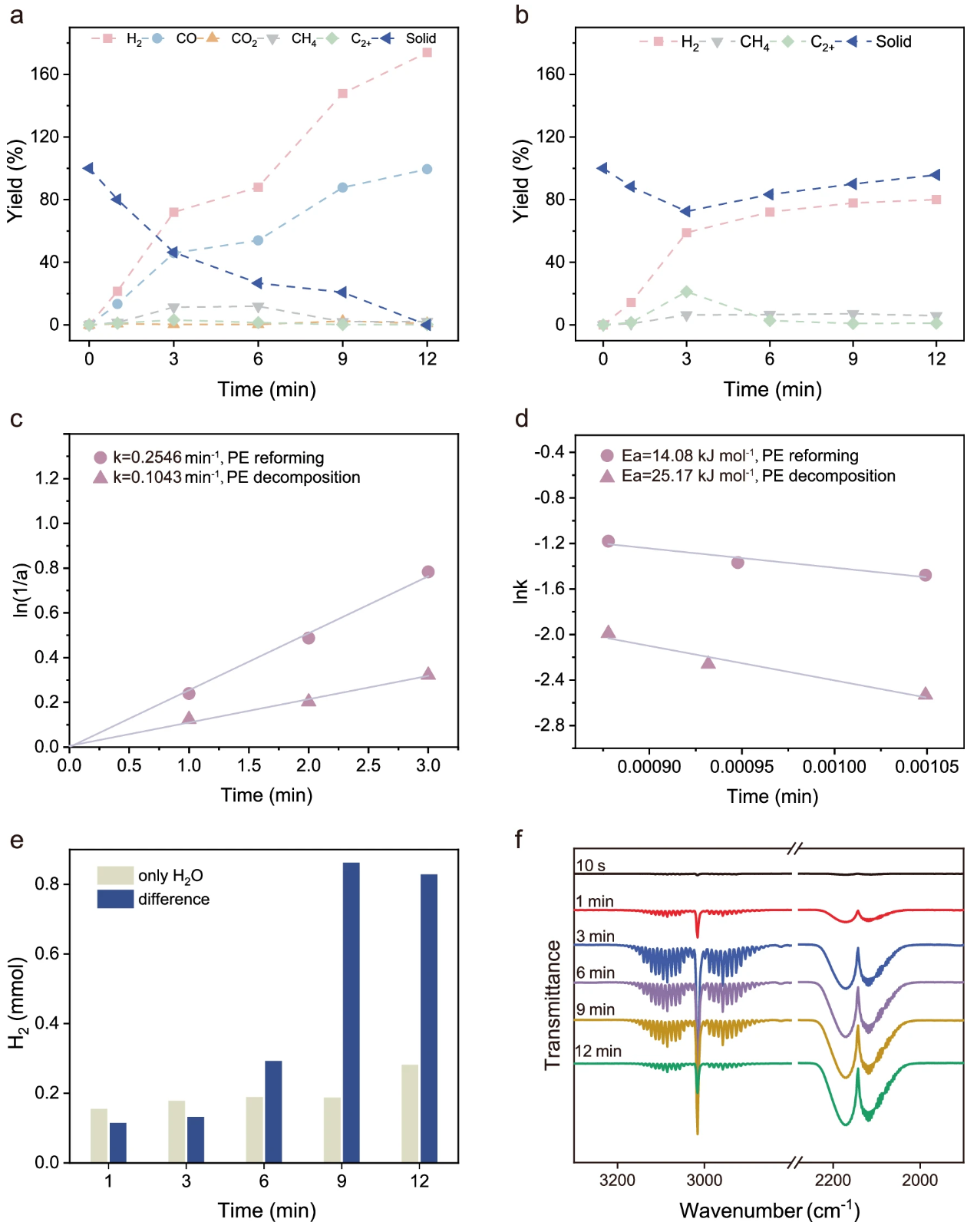

图3:PE反应动力学与机理

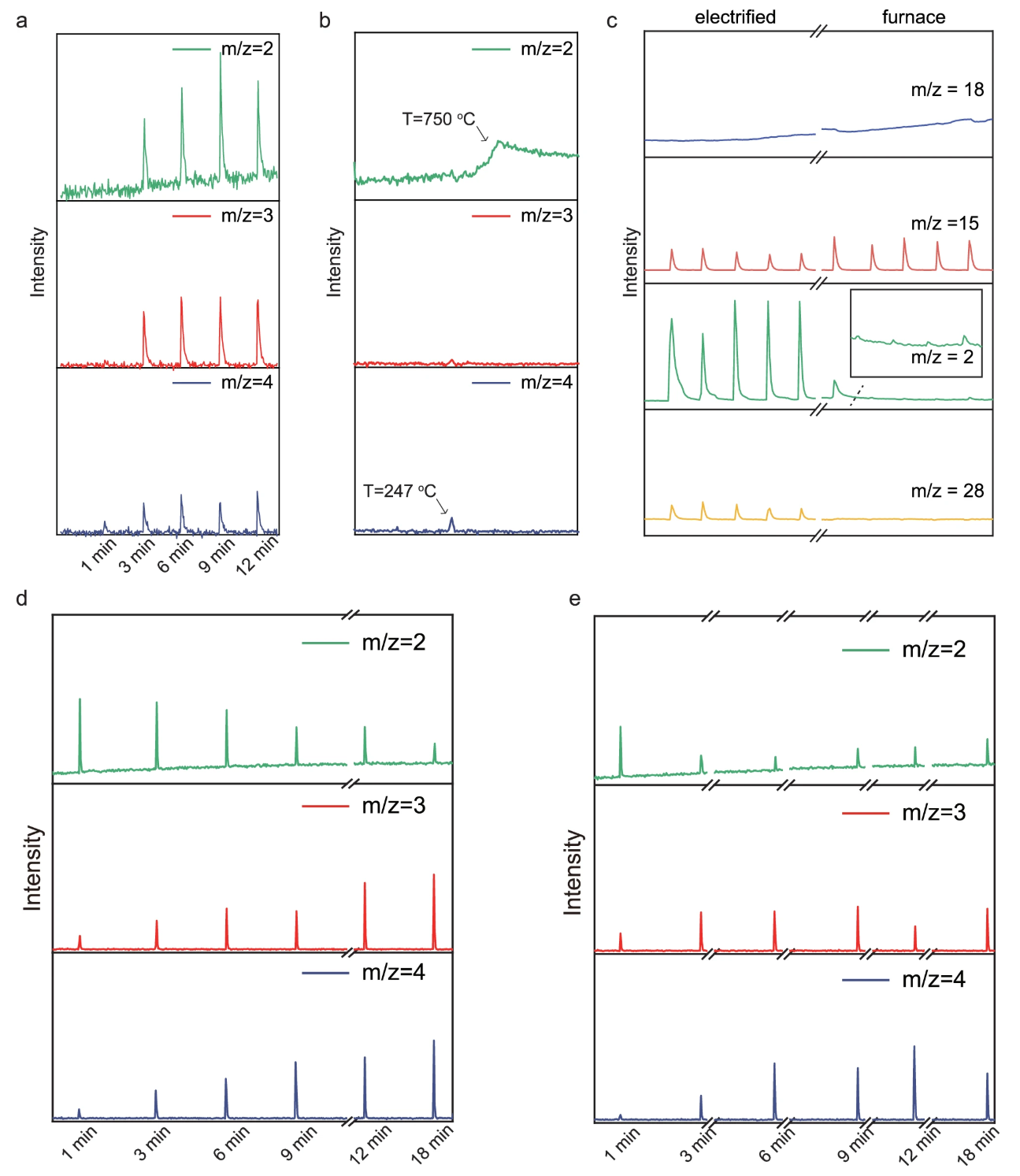

图3a-c的结果表明,PE湿法重整反应符合一级动力学特征,其反应速率常数k为0.2546 min⁻¹;同时,该反应的表观活化能为14.08 kJ·mol⁻¹,显著低于热解反应的25.17 kJ·mol⁻¹,这一结果证实了水分子的参与可有效降低反应能垒。 图3e的同位素实验显示:在重整反应初期(<1 min),D₂O优先发生解离并生成D₂(m/z=4);而到反应后期,PE裂解产生的气态烃与表面羟基通过质子跃迁作用生成HD(m/z=3)。 此外,图3f的原位FTIR分析结果表明,反应进行10秒时,即可检测到C-H键(2850-3200 cm⁻¹)与C≡O键(2100-2200 cm⁻¹)的特征信号;且在水存在的条件下,烃类物质的信号强度提升了3倍,进一步揭示水分子对塑料解聚过程具有显著的促进作用。

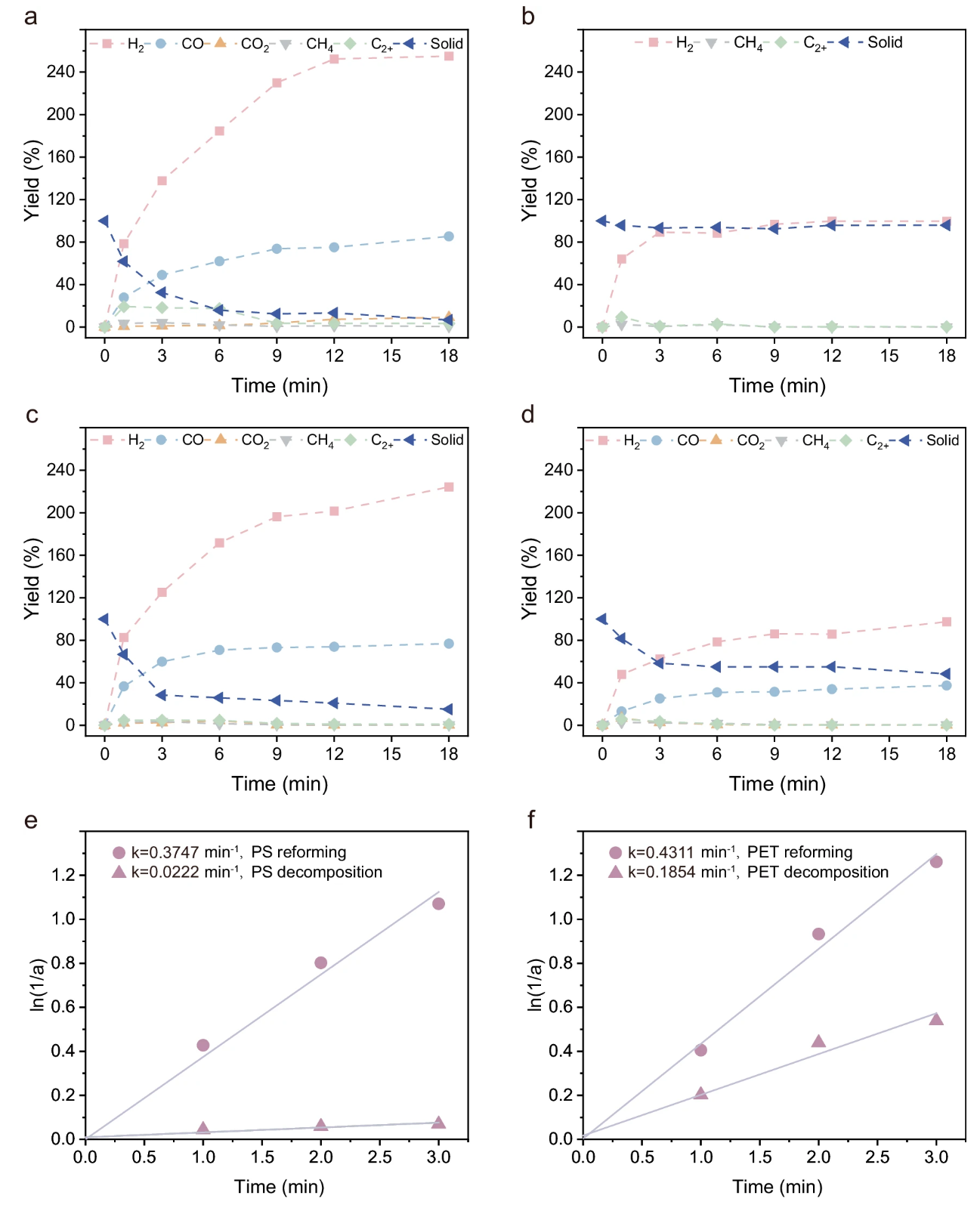

图4:PS/PET差异化路径

图4的实验结果显示,PS在重整反应初期(1分钟时)便有19%的稠环化合物生成,这一结果已通过GC-MS验证;其显著的快速脱氢特性,使得H₂产率在3分钟时即可达到理论值(图4b)。 对于PET而言,由于其分子结构中存在氧原子,在反应进行1分钟时便能直接解离并产生13%的CO(图4d),不过反应后期生成的积碳却难以消除。 图4e-f的动力学曲线进一步表明,PS与PET的湿法重整速率常数分别为0.198 min⁻¹和0.153 min⁻¹,均高于各自的热解反应速率;但值得注意的是,苯环结构会加速焦炭的形成,因此需要针对性地优化反应路径。

图5:质子跃迁机制验证

图 5a 的 D₂O 实验中检测到 m/z=3(HD)的信号,这一现象证明 PE 衍生物会与表面的 D * 自由基发生结合。图 5b 的 TPD-MS 结果显示,在 247℃时出现了 D₂脱附峰,由此证实 FeCrAl 表面形成了稳定的氢吸附位点。图 5c 的脉冲实验对比结果表明:当体系通电时,甲烷重整反应能够持续生成 CO(m/z=28);而在未通电的体系中,仅能检测到 H₂,且其信号快速衰减。这一差异清晰阐明了电场在维持催化循环过程中起到的关键作用。此外,针对 PS 和 PET 开展的 D₂O 实验(图 5d-e),进一步验证了具有苯环结构的塑料在反应初期以脱氢反应为主导的反应路径。

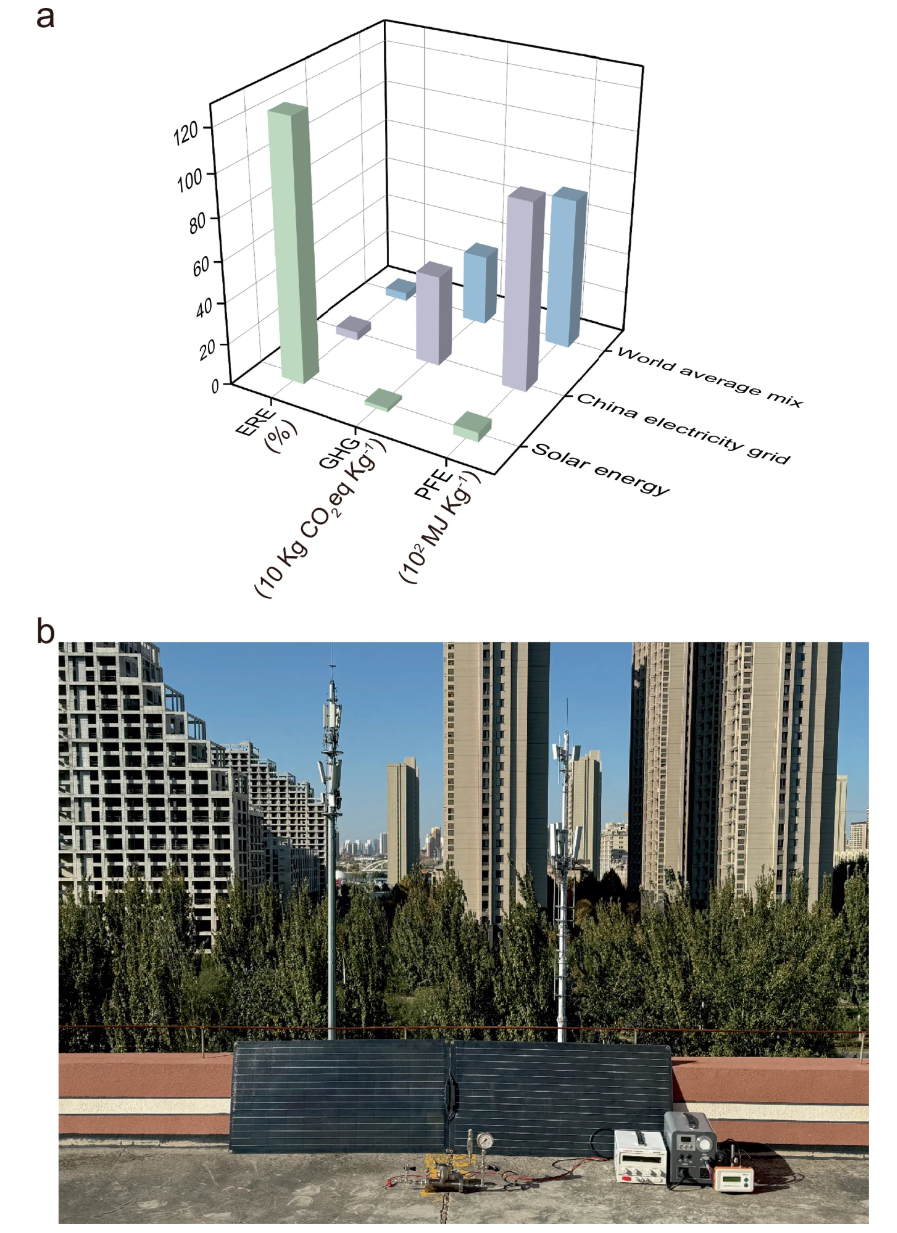

图6:能源与环境效益

光伏驱动系统(如图 6b 所示)的能量回收率达到 125.1%,较传统工艺提升了 30 倍。生命周期评估结果(图 6a)显示,该系统每公斤合成气的碳排放量仅为 349.36 kg CO₂-eq,相比世界平均电网供电情况下的碳排放降低了 94.5%。值得注意的是,其初级化石能源消耗(7368 MJ/kg)主要集中在光伏板的制造环节,这一环节在未来可通过采用绿色材料得到进一步优化。

总结与展望

本研究借助焦耳加热驱动的湿法重整技术,成功实现了含杂质废塑料(包括食物残渣、油脂等)向合成气(H₂/CO≈2:1)的直接转化。该技术的核心创新点在于,采用商用 FeCrAl 加热丝,使其同时具备热源与催化的双重功能;同时,结合 T 型不锈钢反应器设计,实现了连续化生产 ——10 批次处理 2.5g PE 与 5.5g 水的混合物料,可产出 229mmol H₂。相较于传统工艺,该系统具有三重突破性优势:一是能效提升至 4.11%,这得益于内部焦耳加热方式避免了热损失;二是反应速率实现倍增,30 秒内即可达到 800°C,促进了化学键的高效断裂;三是显著降低了成本,用廉价合金替代了贵金属催化剂。通过同位素标记质谱技术,本研究首次揭示了质子跃迁机制:水分子优先解离生成表面羟基,随后与塑料裂解产生的气态烃通过氢抽取反应生成 HD。这一机制阐明,H₂主要来源于水的分解,而非塑料的脱氢,这对非贵金属催化剂的设计具有普遍指导意义。

在光伏驱动下,该系统的能量回收率达到 125.1%,每公斤合成气的碳排放量降低 94.5%,为塑料污染治理与太阳能化学存储提供了闭环解决方案。未来的研究需聚焦于苯环类塑料(如 PS)的积碳抑制机制、加热丝表面活性位点的长效稳定性,以及二氧化碳 - 水共进料体系的协同增效。有望通过调节水含量精准控制合成气的 H₂/CO 比例(1.5–2.8),推动 “废塑料精炼厂” 向甲醇合成、费托反应等工业场景落地,开启资源循环利用的新模式。

文献信息:Qing Ma, Yongjun Gao, Chengcheng Cai, Tianfu Wang & Ding Ma. Syngas from waste plastics and water using Joule heating. Nat Commun 16, 6015 (2025). https://doi.org/10.1038/s41467-025-61051-2

通讯作者简介

高勇军,河北大学化学与材料学院教授,博士研究生导师,中科院大连化学物理研究所博士 (2006-2012),新加坡国立大学博士后(2013-2015),现为教授,博士研究生导师,河北省省级特聘专家,河北省政府特殊津贴专家。迄今为止,发表SCI收录论文100余篇;先后主持了国家自然科学基金、河北省自然科学基金等课题。

研究方向: 多相催化

王天富,上海交通大学环境科学与工程学院,长聘教轨副教授/长聘副教授/研究员,国家海外青年高层次人才 以通讯作者发表多篇研究论文,主持多项科研项目,研究领域:生物资源可持续利用; 煤(石油)化工副产物制备高值化学品。生物质的化学催化资源化(生物能源和生物基化学品)。煤(石油)化工过程固废资源化(CO2尾气转化,有机固废制备高值化学品)

马丁,北京大学教授,博士生导师,任Catal、ACS Central Science、Journal of Catalysis、Discover Chemical Engineering、Chem Catalysis、Innovation等编委,任ACS Catalysis、Science Bulletin、Chinese Journal of Chemistry副主编。曾获国家自然科学奖二等奖 (第一完成人, 2023)、首届新基石研究员(2023)、教育部自然科学奖一等奖(第一完成人,2022)、首届民珠学者奖(2022)、首届腾讯科学探索奖 (2019)、中国化学会-巴斯夫青年知识创新奖 (2019)、教育部长江学者特聘教授 (2018)、中组部万人计划创新领军人才 (2018)、国家杰出青年基金获得者(2017)等。

研究方向:针对能源和环境中的催化问题,在环境友好、资源合理利用的前提下,设计新催化过程,构建新型高效催化剂体系,并结合operando表征手段来解决催化过程中的重要科学问题, 包括:

1) C1化学(合成气、二氧化碳、甲烷、甲醇的转化);2)氢气的催化制备和输运;

3 ) 废塑料转化

部分客户案例

焦耳热产品咨询热线:18551298526(王经理)

苏州开瑞仪器有限公司